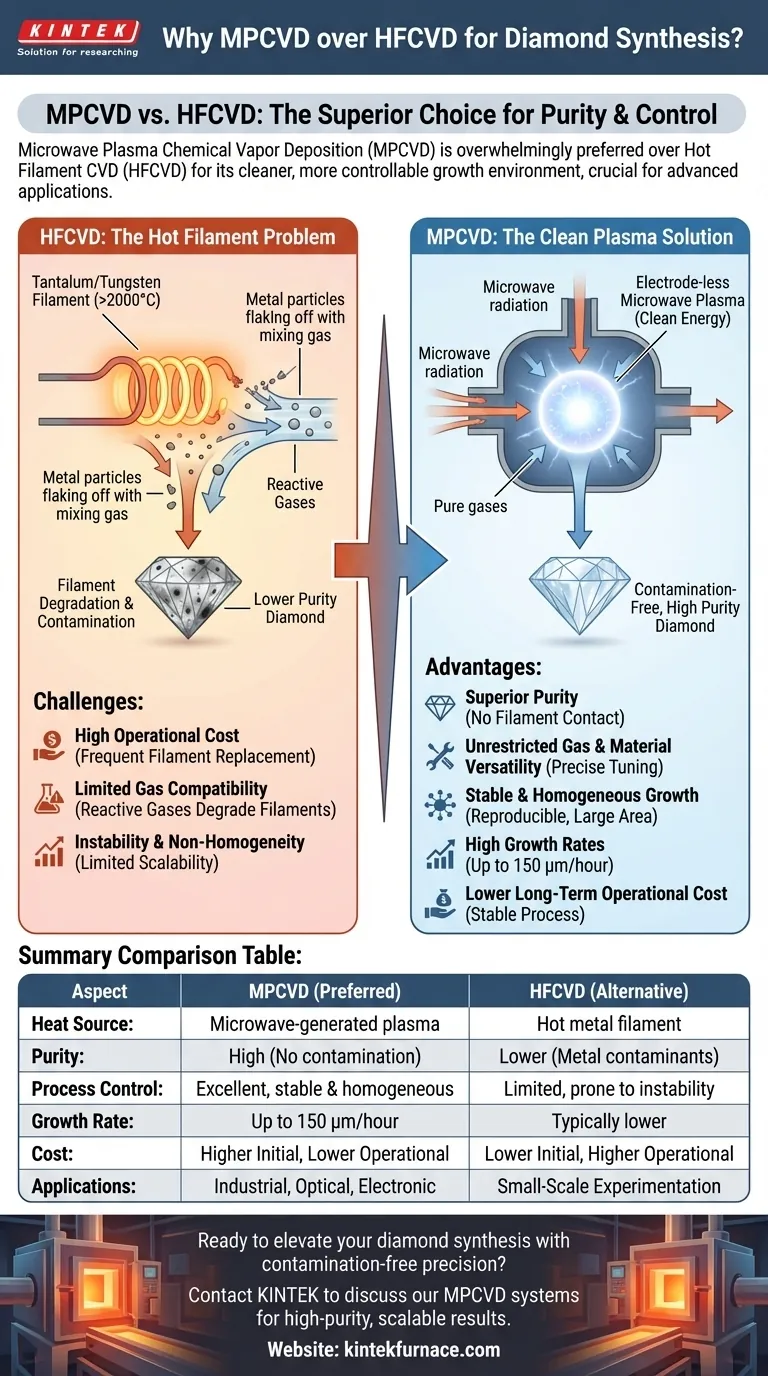

En el campo de la síntesis de diamantes, la Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) es abrumadoramente preferida sobre la Deposición Química de Vapor con Filamento Caliente (HFCVD) porque ofrece un entorno de crecimiento fundamentalmente más limpio y controlable. MPCVD utiliza microondas para generar un plasma, eliminando los filamentos metálicos calientes que son la principal fuente de contaminación, inestabilidad del proceso y limitaciones de materiales en el método HFCVD. Esto conduce a diamantes de mayor pureza y una mayor versatilidad de fabricación.

La elección entre estos métodos es estratégica. Si bien HFCVD ofrece simplicidad, MPCVD proporciona la pureza, el control y la escalabilidad esenciales para producir diamantes de alta calidad demandados por aplicaciones industriales, ópticas y electrónicas avanzadas.

La diferencia fundamental: fuente de calor y pureza

La distinción central entre MPCVD y HFCVD radica en cómo generan la energía necesaria para descomponer los gases precursores y hacer crecer las películas de diamante. Esta única diferencia tiene profundas implicaciones para la calidad del producto final.

HFCVD: El problema del filamento caliente

La HFCVD funciona haciendo pasar una corriente a través de un alambre de metal, típicamente hecho de tantalio o tungsteno, calentándolo a más de 2000 °C. Este filamento caliente calienta los gases circundantes, descomponiéndolos para crear las especies reactivas necesarias para el crecimiento del diamante.

El inconveniente crítico es el propio filamento. A temperaturas tan altas y en un ambiente químico reactivo, el filamento se degrada con el tiempo. Este proceso introduce contaminantes metálicos directamente en la película de diamante, comprometiendo su pureza y rendimiento.

MPCVD: La solución de plasma limpio

MPCVD adopta un enfoque completamente diferente. Utiliza microondas para energizar la mezcla de gases en un plasma, un estado ionizado de la materia. Este proceso es sin electrodos, lo que significa que la energía se transfiere al gas sin ningún contacto directo de un componente físico caliente.

Al crear un plasma "limpio", MPCVD evita por completo la degradación y contaminación del filamento inherentes al método HFCVD. Esto da como resultado películas de diamante de pureza significativamente mayor.

Por qué el control de procesos es crítico

Las ventajas de MPCVD se extienden más allá de la pureza. Su diseño sin electrodos permite un nivel de control y flexibilidad de proceso que HFCVD no puede igualar.

Desbloqueo de la versatilidad de gases y materiales

Los filamentos metálicos en HFCVD son sensibles a ciertos gases reactivos, lo que puede acelerar su degradación y acortar su vida útil. Esta sensibilidad limita los tipos de precursores químicos que se pueden usar, restringiendo la capacidad de adaptar las propiedades del diamante.

MPCVD no tiene tal limitación. Es compatible con una amplia gama de gases, lo que permite a los investigadores y fabricantes ajustar con precisión las características del diamante para necesidades específicas, desde óptica hasta electrónica.

Lograr un crecimiento estable y homogéneo

El plasma generado en un sistema MPCVD es típicamente grande, estable y altamente uniforme. Esta estabilidad permite una calidad de muestra reproducible durante largos y continuos ciclos de deposición.

Además, la naturaleza homogénea del plasma asegura que la película de diamante crezca de manera uniforme en grandes áreas de sustrato. Esto es crucial para la escalabilidad industrial y la producción de grandes diamantes monocristalinos.

Permitir altas tasas de crecimiento

Los sistemas MPCVD pueden lograr una alta densidad de especies reactivas dentro del plasma. Esto permite tasas de crecimiento muy altas, a veces alcanzando hasta 150 μm por hora, lo que hace que el proceso sea más eficiente para la producción industrial.

Comprendiendo las compensaciones

Si bien MPCVD es superior para aplicaciones de alto rendimiento, es importante comprender el contexto en el que HFCVD aún podría considerarse.

Costo inicial vs. costo operativo

Los sistemas HFCVD suelen ser más simples en diseño y pueden tener un costo de configuración inicial más bajo. Esto puede hacerlos atractivos para la investigación académica a pequeña escala o el trabajo exploratorio.

Sin embargo, el costo operativo continuo de HFCVD es mayor debido a la necesidad de reemplazar con frecuencia los filamentos consumibles. MPCVD, con su mayor inversión inicial, resulta más rentable para la producción a largo plazo y de gran volumen debido a su estabilidad y menor mantenimiento.

Complejidad del sistema

Un reactor HFCVD es mecánica y conceptualmente sencillo. En contraste, un sistema MPCVD requiere componentes más sofisticados, como un generador de microondas, guías de onda y una cámara de reactor sintonizada con precisión, lo que lo hace más complejo de diseñar y operar.

Tomar la decisión correcta para su objetivo

Su elección del método de síntesis debe estar dictada por su objetivo final para el material de diamante.

- Si su enfoque principal son las aplicaciones industriales, ópticas o electrónicas de alta pureza: MPCVD es la elección definitiva debido a su proceso libre de contaminación, control superior y escalabilidad.

- Si su enfoque principal es la experimentación a pequeña escala y de menor costo donde la pureza máxima no es la máxima prioridad: HFCVD puede ser un punto de partida viable debido a su configuración inicial más simple y menos costosa.

En última instancia, la preferencia de la industria por MPCVD refleja un compromiso estratégico con la precisión, la pureza y la reproducibilidad requeridas por las aplicaciones modernas de diamantes de alto rendimiento.

Tabla resumen:

| Aspecto | MPCVD | HFCVD |

|---|---|---|

| Fuente de calor | Plasma generado por microondas | Filamento metálico caliente |

| Pureza | Alta, sin contaminación por filamentos | Menor, debido a contaminantes metálicos |

| Control de proceso | Excelente, estable y homogéneo | Limitado, propenso a la inestabilidad |

| Tasa de crecimiento | Hasta 150 μm/hora | Típicamente menor |

| Costo | Inicial más alto, operativo más bajo | Inicial más bajo, operativo más alto |

| Aplicaciones | Industrial, óptica, electrónica | Experimentación a pequeña escala |

¿Listo para elevar su síntesis de diamantes con precisión libre de contaminación? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros sistemas MPCVD pueden ofrecer resultados de alta pureza y escalables para sus aplicaciones industriales, ópticas o electrónicas.

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuáles son las dos categorías de plasma en MPCVD basadas en la potencia de microondas y la presión del gas? Optimice su proceso de deposición

- ¿Qué aplicaciones industriales se benefician de las películas producidas por MPCVD? Impulsando la electrónica y las herramientas de próxima generación

- ¿Cuál es la función principal de un sistema de deposición química en fase vapor por plasma de microondas (MPCVD) en Al2O3/diamante MOS? Consíguelo aquí

- ¿Por qué el MPCVD se ha convertido en un método prometedor para la deposición de películas delgadas de diamante? Descubra soluciones escalables y de alta pureza

- ¿Qué potencial futuro tiene la tecnología MPCVD para la síntesis de diamantes? Desbloquee la electrónica y los materiales de próxima generación

- ¿Cuáles son los componentes esenciales de un reactor MPCVD para la deposición de películas de diamante? Desbloquee el crecimiento de diamantes de alta calidad

- ¿Cómo contribuyen los grupos que contienen carbono al crecimiento del diamante en el método MPCVD? Descubra la síntesis de diamantes de alta calidad