Comprender las características principales de un horno rotatorio es esencial para cualquier ingeniero o profesional responsable del procesamiento de materiales. Estas características no son opciones de diseño arbitrarias; son los mecanismos que rigen directamente la eficiencia del proceso, la uniformidad térmica y la calidad final del producto. Un conocimiento sólido de cómo funcionan es la base para optimizar o especificar un sistema para una aplicación dada.

El verdadero valor de un horno rotatorio reside en su naturaleza dinámica. Su combinación única de rotación e inclinación proporciona un control incomparable sobre la distribución del calor y la mezcla de materiales, lo que lo convierte en una piedra angular para el procesamiento continuo de alto rendimiento donde la consistencia del producto no es negociable.

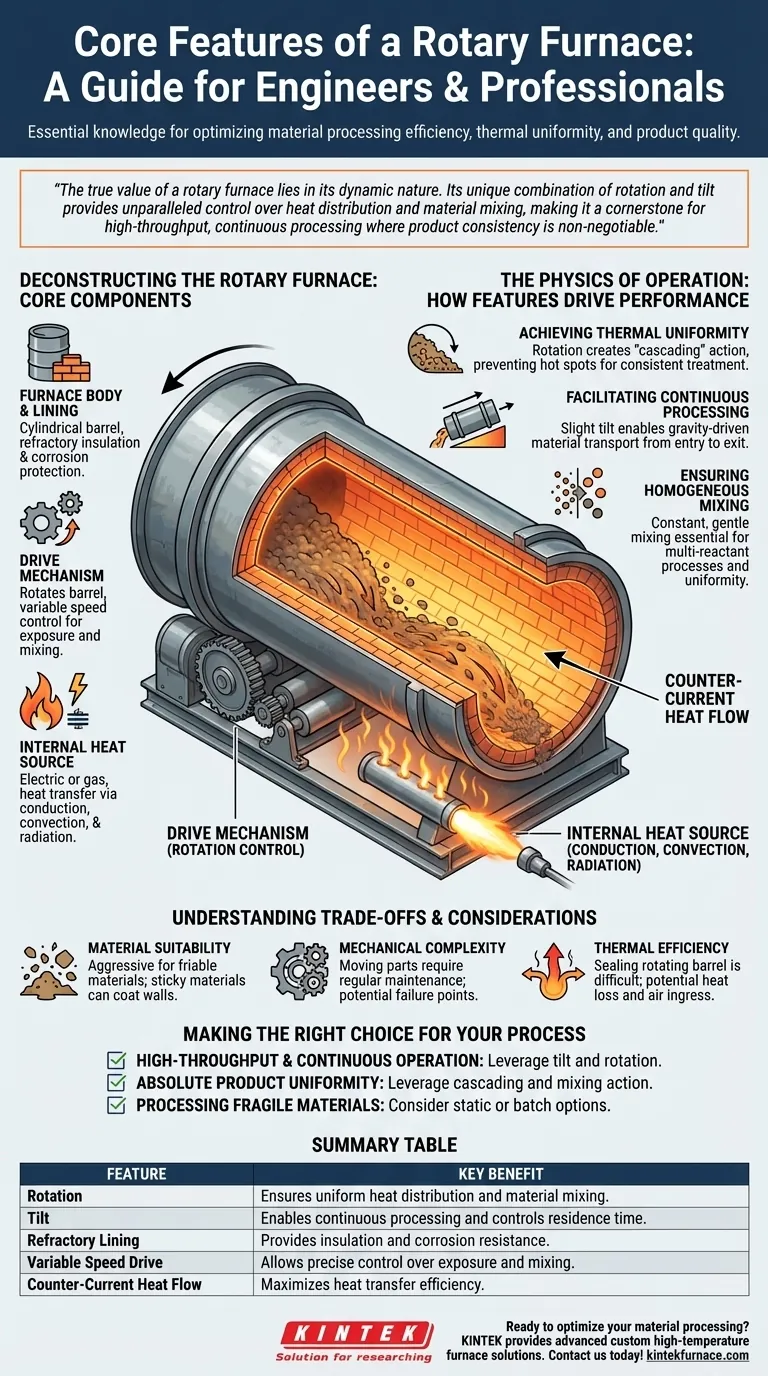

Deconstruyendo el Horno Rotatorio: Componentes Principales

Para comprender su función, primero debe comprender su anatomía. Un horno rotatorio es un sistema de piezas integradas, cada una con un propósito crítico.

El Cuerpo y el Revestimiento del Horno

La estructura principal es un barril cilíndrico, o tambor, a menudo construido con chapa de acero soldada. Este cuerpo puede variar desde pequeños tubos a escala de laboratorio hasta enormes tambores industriales de más de 200 metros de longitud.

Dentro de este cuerpo hay un revestimiento refractario. Esta capa, hecha de ladrillos especializados o cemento moldeable, tiene dos funciones: aislar la carcasa de acero de las temperaturas internas extremas y protegerla de la corrosión química de los materiales del proceso.

El Mecanismo de Accionamiento

El horno se monta sobre rodillos o un engranaje de accionamiento que hace girar todo el barril alrededor de su eje longitudinal. Esta rotación es la característica definitoria del horno.

Fundamentalmente, esta rotación a menudo se gestiona mediante un accionamiento de velocidad variable. Ajustar la velocidad de rotación permite a los ingenieros controlar directamente cuánto tiempo está expuesto el material al calor y el grado de mezcla que experimenta.

La Fuente de Calor Interna

El calor se genera mediante elementos eléctricos o quemadores de gas. Esta energía se transfiere al material mediante una combinación de conducción (contacto directo con paredes calientes), convección (gases calientes que pasan por la cámara) y radiación (desde el revestimiento caliente y la fuente de calor).

Normalmente, los gases calientes fluyen en dirección de contracorriente, opuesta al flujo del material, para maximizar la eficiencia de transferencia de calor.

La Física de la Operación: Cómo las Características Impulsan el Rendimiento

Los componentes trabajan en conjunto para crear un ambiente de procesamiento único. La interacción entre la rotación del horno y su orientación física determina sus beneficios principales.

Lograr la Uniformidad Térmica

A medida que el horno gira, el lecho de material se eleva y se mezcla continuamente. Esta acción, conocida como cascada, expone constantemente nuevas superficies a la fuente de calor.

Esto previene la formación de puntos calientes y asegura que cada partícula reciba un tratamiento térmico casi idéntico. El resultado es una excepcional uniformidad térmica y un producto final altamente consistente.

Facilitando el Procesamiento Continuo

Los hornos rotatorios se montan con una ligera inclinación o ángulo. A medida que el barril gira, la gravedad arrastra suavemente el material desde el punto de entrada superior hacia el punto de salida inferior.

Este sencillo mecanismo transforma un proceso por lotes en una operación continua. El material se alimenta por un extremo y se descarga por el otro, lo que permite una producción de alto rendimiento con una intervención manual mínima. El grado de inclinación, junto con la velocidad de rotación, controla el tiempo de residencia del material en el horno.

Asegurando una Mezcla Homogénea

El movimiento de volteo inherente a la rotación del horno proporciona una mezcla constante y suave. Esto es crítico para procesos que involucran múltiples reactivos sólidos o cuando la uniformidad es primordial, como en la calcinación o la tostación de minerales.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, un horno rotatorio no es una solución universal. Sus mecanismos únicos introducen limitaciones específicas.

Idoneidad del Material

La acción de volteo puede ser demasiado agresiva para materiales friables o delicados, que pueden romperse en finos no deseados. De manera similar, los materiales pegajosos o propensos a derretirse pueden recubrir las paredes del horno, reduciendo la eficiencia y creando desafíos de mantenimiento.

Complejidad Mecánica

Los sellos giratorios, el engranaje de accionamiento y los rodillos de soporte son piezas móviles que requieren un mantenimiento regular. En comparación con un horno estático o por lotes, un horno rotatorio tiene más puntos potenciales de falla mecánica.

Eficiencia Térmica

Sellar un barril giratorio es inherentemente más difícil que sellar una cámara estática. Esto puede provocar pérdidas de calor y una posible entrada de aire, lo que puede requerir un control cuidadoso de la atmósfera y puede afectar la eficiencia energética general.

Tomando la Decisión Correcta para su Proceso

En última instancia, seleccionar la tecnología de horno adecuada depende completamente de sus objetivos principales de proceso.

- Si su enfoque principal es el alto rendimiento y la operación continua: El transporte automatizado de material habilitado por la inclinación y rotación del horno es su ventaja clave.

- Si su enfoque principal es la uniformidad absoluta del producto: La acción de cascada y mezcla impulsada por la rotación es la característica que debe aprovechar para lograr la homogeneidad térmica y química.

- Si su enfoque principal es el procesamiento de materiales frágiles o líquidos: Un hogar estático o un horno por lotes que evite el volteo mecánico es probablemente una opción más adecuada.

Hacer coincidir las características fundamentales del horno con sus requisitos específicos de material y proceso es la clave para una operación exitosa y eficiente.

Tabla Resumen:

| Característica | Beneficio Clave |

|---|---|

| Rotación | Asegura una distribución uniforme del calor y mezcla de materiales |

| Inclinación | Permite el procesamiento continuo y controla el tiempo de residencia |

| Revestimiento Refractario | Proporciona aislamiento y resistencia a la corrosión |

| Accionamiento de Velocidad Variable | Permite un control preciso sobre la exposición y la mezcla |

| Flujo de Calor a Contracorriente | Maximiza la eficiencia de transferencia de calor |

¿Listo para optimizar su procesamiento de materiales con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales y de producción únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad