La promesa y el peligro del procesamiento a alta temperatura

En esencia, la ciencia se trata de control. Buscamos crear entornos donde las variables puedan aislarse y los fenómenos observarse de manera repetible. Pero a medida que aumentamos la temperatura, este control se vuelve frágil. Los materiales que son estables a temperatura ambiente comienzan a reaccionar, oxidarse y degradarse de maneras impredecibles.

El desafío no es solo calentar algo. El verdadero desafío es calentarlo con precisión mientras se protege de la naturaleza caótica y reactiva de una atmósfera a alta temperatura. Este es el problema fundamental que un horno tubular fue diseñado para resolver.

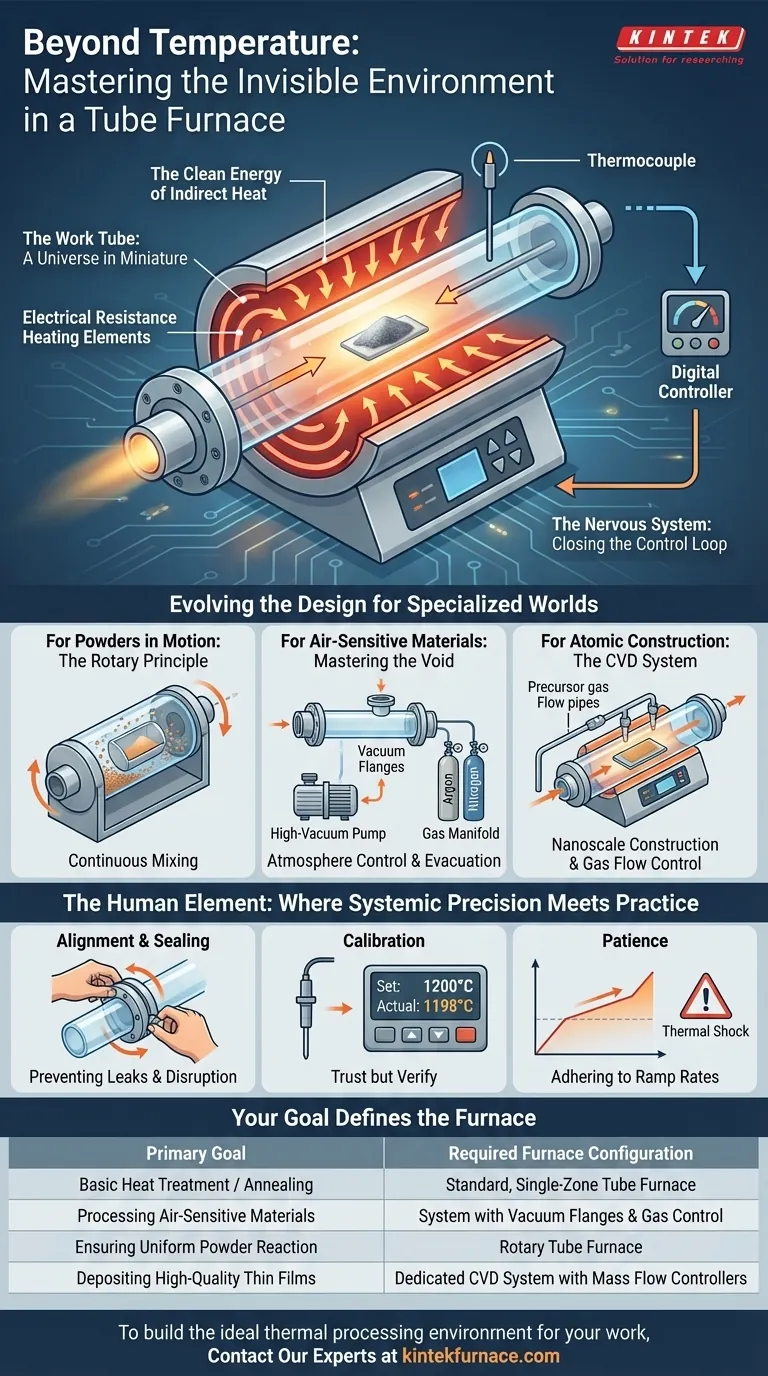

Una arquitectura de aislamiento

La elegancia de un horno tubular no reside en su complejidad, sino en su deliberada simplicidad. Su diseño es una arquitectura de aislamiento, construida en torno a un principio fundamental: separar físicamente la fuente de calor de la muestra que se está procesando.

Esta separación es la clave de todo. Previene la contaminación y permite un nivel de control ambiental que los métodos de calentamiento directo no pueden igualar.

El tubo de trabajo: Un universo en miniatura

El corazón del sistema es el tubo de trabajo, generalmente hecho de cuarzo o alúmina. Es más que un simple contenedor; es un universo autónomo para su muestra.

Al sellar los extremos con bridas especializadas, este simple tubo se transforma en una cámara hermética. En su interior, usted es el maestro del entorno. Puede crear un vacío casi perfecto o introducir una atmósfera meticulosamente compuesta de gases inertes o reactivos. La muestra existe solo en el mundo que usted diseña para ella.

La energía limpia del calor indirecto

Alrededor del tubo de trabajo se encuentran los elementos calefactores de resistencia eléctrica. Son el motor del horno, pero nunca tocan la muestra. Vierten energía térmica en la cámara, que irradia hacia adentro, calentando la superficie del tubo de manera uniforme.

Este calor se conduce luego a través de la pared del tubo a la muestra. El proceso es limpio, indirecto y notablemente uniforme, asegurando que el material se caliente por todos lados sin gradientes térmicos que puedan arruinar un experimento.

El sistema nervioso: Cerrando el bucle de control

La intuición humana es inútil a 1200 °C. Para imponer orden, el horno se basa en un bucle de retroalimentación digital: su sistema nervioso.

Un termopar, colocado cerca del tubo de trabajo, mide constantemente la temperatura. Informa estos datos a un controlador digital, que compara la realidad con el punto de ajuste deseado. Luego, el controlador ajusta la potencia de los elementos calefactores con una precisión implacable. Este bucle es lo que convierte un horno rudimentario en un instrumento científico.

Evolución del diseño para mundos especializados

Si bien el principio de aislamiento es universal, la arquitectura debe adaptarse al objetivo específico. Aquí es donde los diseños estándar evolucionan hacia herramientas altamente especializadas, y donde la necesidad de personalización experta se vuelve crítica.

Para polvos en movimiento: El principio rotatorio

Calentar un polvo estático en un crisol es propenso a la inconsistencia. Los granos de arriba reciben la exposición completa, mientras que los de abajo permanecen aislados.

Un horno tubular rotatorio resuelve esto introduciendo movimiento. Todo el tubo gira en un ligero ángulo, haciendo que el material se caiga y se mezcle continuamente. Esto asegura que cada partícula individual esté expuesta a la misma temperatura y atmósfera, garantizando una reacción uniforme.

Para materiales sensibles al aire: Dominando el vacío

Para materiales que se oxidarían instantáneamente en el aire, el control de la atmósfera es innegociable. Un sistema de horno debe estar equipado con bombas de alto vacío y colectores de gas.

El proceso implica primero eliminar el mundo existente, evacuando todo el aire, y luego construir uno nuevo rellenando con un gas puro y específico como argón o nitrógeno. Esto es esencial para la ciencia de materiales moderna, desde la investigación de baterías hasta el desarrollo de aleaciones.

Para la construcción atómica: El sistema CVD

Un horno de Deposición Química de Vapor (CVD) representa la cúspide de esta filosofía de diseño. Aquí, el objetivo no es solo tratar un material, sino construir uno átomo por átomo.

Los gases precursores fluyen a través del tubo calentado a velocidades controladas con precisión. El calor cataliza una reacción, haciendo que una película delgada sólida "crezca" en la superficie de un sustrato. Esto exige la máxima integración del control de temperatura, presión y flujo de gas, convirtiendo el horno en un sitio de construcción a nanoescala.

El elemento humano: Donde la precisión sistémica se encuentra con la práctica

Un instrumento perfectamente diseñado aún puede producir resultados defectuosos. La disciplina del operador es el componente final y crucial en el sistema de control.

La física de la alineación y el sellado

El tubo de trabajo debe estar perfectamente centrado, sin tocar las paredes del horno. Una brida con fugas, apretada de manera desigual, puede deshacer el sistema de vacío más sofisticado. Estos no son detalles menores; son puntos de fallo fundamentales que interrumpen todo el entorno aislado.

La psicología de la calibración: Confiar pero verificar

El número en la pantalla del controlador es una medida, no la verdad absoluta. Siempre habrá una ligera diferencia entre la temperatura en el termopar y la temperatura real en la ubicación de su muestra.

La calibración es el acto de reconocer esta brecha. Requiere colocar una sonda calibrada donde estará la muestra y ajustar el desplazamiento del controlador. Es un acto de honestidad intelectual: confiar en el sistema, pero verificar su realidad.

La disciplina de la paciencia: Prevención del choque térmico

Los tubos de cerámica son fuertes pero frágiles. Calentarlos o enfriarlos demasiado rápido induce un inmenso estrés interno, lo que provoca grietas. Este fenómeno, conocido como choque térmico, es una ley de la física. Adherirse a las velocidades de rampa recomendadas es un ejercicio de paciencia que respeta los límites materiales del equipo.

Su objetivo define el horno

El horno adecuado no es el que tiene más características, sino aquel cuya arquitectura está perfectamente alineada con su objetivo de investigación.

| Su objetivo principal | Configuración de horno requerida |

|---|---|

| Tratamiento térmico básico / Recocido | Un horno tubular estándar de una sola zona |

| Procesamiento de materiales sensibles al aire | Un sistema con bridas de vacío y control de gas |

| Garantizar una reacción uniforme de polvos | Un horno tubular rotatorio para mezcla continua |

| Deposición de películas delgadas de alta calidad | Un sistema CVD dedicado con controladores de flujo másico |

Comprender este vínculo entre el objetivo y la arquitectura es el primer paso para lograr resultados verdaderamente repetibles y confiables. Un horno no es solo una compra; es una asociación con una pieza de ingeniería de precisión. En KINTEK, construimos esa asociación sobre una base de I+D experta y personalización profunda, asegurando que su horno no sea solo una herramienta, sino la solución perfecta para su desafío específico.

Para construir el entorno de procesamiento térmico ideal para su trabajo, Contacte a nuestros expertos.

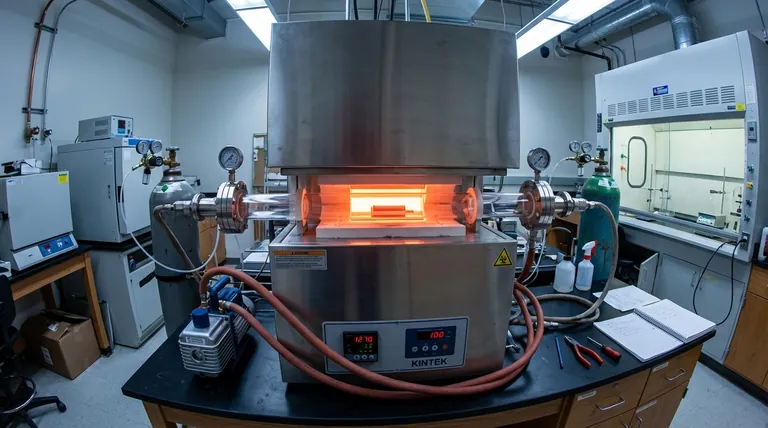

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- Por qué su horno de tubo está arruinando sus experimentos (y no es la temperatura)

- La Física del Control: Dominando el Viaje de Tres Etapas del Calor en un Horno Tubular

- De polvo a potencia: La física del control en un horno tubular

- El Héroe Anónimo del Laboratorio: El Diseño Deliberado del Horno Tubular Dividido de Zona Única

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados