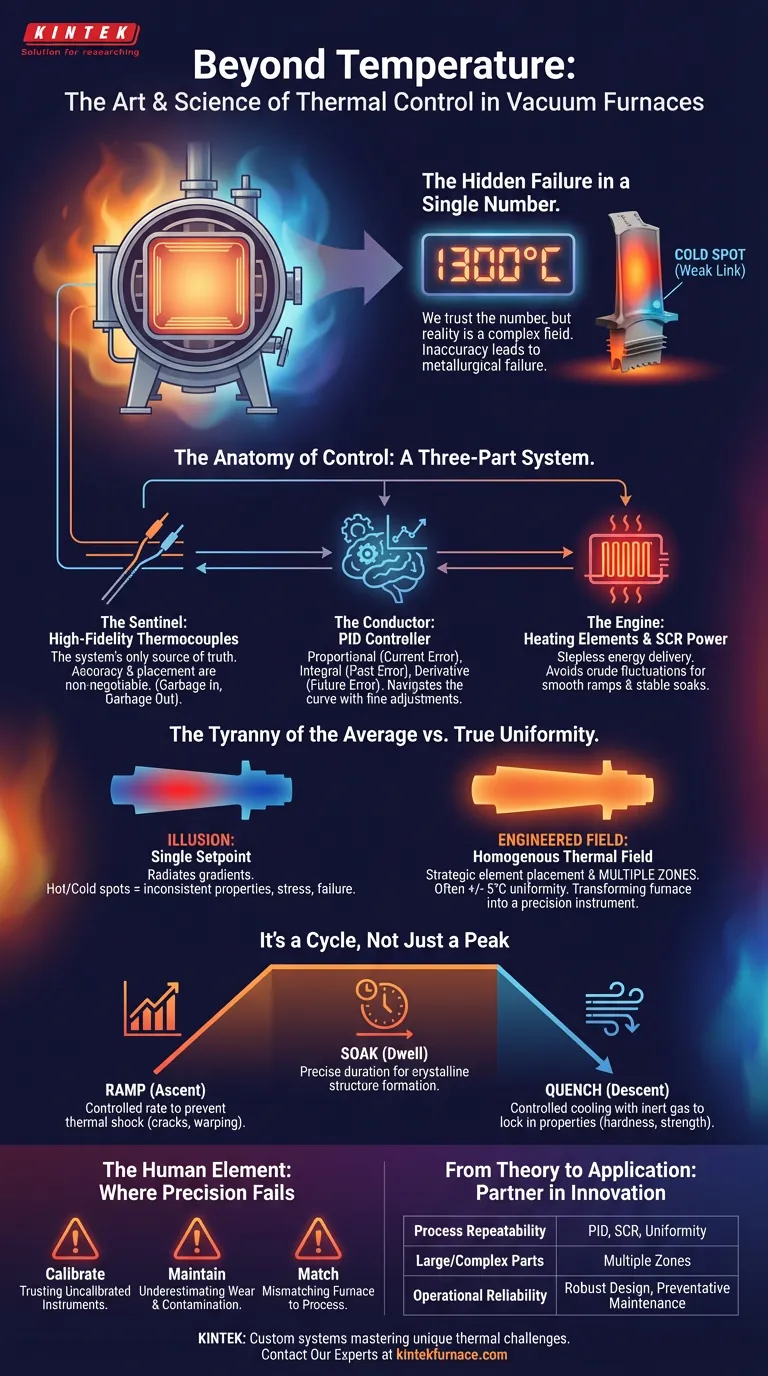

La falla oculta en un solo número

Un componente aeroespacial, forjado a partir de una superaleación, está diseñado para soportar una tensión increíble. Su resistencia no reside solo en su material, sino en la historia de sus átomos, una historia escrita por el calor.

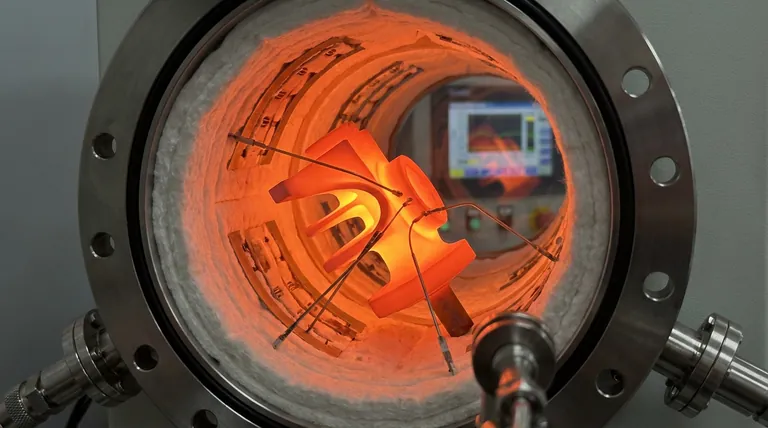

Durante su tratamiento térmico, la pantalla del horno muestra una temperatura perfecta de 1300 °C. Pero en lo profundo de la cámara, un punto frío, a solo unos grados de diferencia, pasa desapercibido. Una pequeña sección del componente nunca alcanza la transformación metalúrgica requerida. Se convierte en el eslabón más débil.

Este es el desafío central del procesamiento térmico. Nos sentimos psicológicamente atraídos por el número único y tranquilizador en un panel de control, pero la realidad del calor es un campo dinámico y tridimensional. El verdadero dominio no reside en alcanzar una temperatura, sino en controlar un entorno térmico complejo.

La anatomía del control: un sistema de tres partes

Un horno de vacío moderno no solo "se calienta". Opera un sistema sofisticado de bucle cerrado, una elegante conversación entre sensores, un controlador y elementos calefactores.

El centinela: termopares de alta fidelidad

La única fuente de verdad del sistema son sus sensores. Los termopares son los centinelas colocados dentro de la zona caliente, informando constantemente la verdad del terreno al controlador.

Su precisión y colocación son innegociables. Un sistema de control, por inteligente que sea, está ciego sin datos fiables. Opera bajo el principio de "basura entra, basura sale". Una lectura de sensor inexacta conducirá a un ciclo térmico perfectamente ejecutado, pero completamente incorrecto.

El director: el controlador PID

El cerebro de la operación es el controlador PID (Proporcional-Integral-Derivativo). No es un simple interruptor de encendido/apagado; es más como un conductor hábil navegando una curva de alta velocidad.

- Proporcional: Reacciona al error de temperatura actual.

- Integral: Tiene en cuenta los errores pasados, eliminando la deriva en estado estacionario.

- Derivativo: Anticipa errores futuros basándose en la tasa de cambio.

Este cálculo constante permite al controlador realizar ajustes increíblemente finos, evitando sobrepasos y subpasos y manteniendo un punto de ajuste con una estabilidad inquebrantable.

El motor: elementos calefactores y potencia SCR

El músculo lo proporcionan los elementos calefactores, pero su potencia se gestiona con delicadeza. Una fuente de alimentación SCR (Rectificador Controlado de Silicio) suministra energía continua y precisa a los elementos.

Esto evita las fluctuaciones rudas de los sistemas de encendido/apagado, permitiendo rampas de temperatura suaves y tiempos de remojo estables. Es la herramienta que permite que las decisiones inteligentes del controlador PID se conviertan en realidad física dentro del horno.

La tiranía del promedio: por qué la uniformidad es el rey

Lograr la temperatura promedio correcta es solo la mitad de la batalla. Si un lado de una pieza está a 1305 °C y el otro a 1295 °C, el tratamiento ha fallado.

La ilusión de un solo punto de ajuste

Una única lectura de temperatura en una pantalla puede crear una peligrosa ilusión de uniformidad. En realidad, el calor se irradia, se refleja y crea gradientes. Estos puntos "calientes" y "fríos" dan como resultado propiedades del material inconsistentes (fragilidad en un área, blandura en otra), creando tensiones internas que comprometen toda la pieza.

Ingeniería del campo térmico

Los hornos de vacío de alto rendimiento están meticulosamente diseñados para crear un campo térmico homogéneo, logrando a menudo una uniformidad de temperatura de +/- 5 °C o mejor en todo el volumen de trabajo. Esto se logra a través de:

- Colocación estratégica de los elementos calefactores para garantizar una radiación uniforme.

- Múltiples zonas de calentamiento, cada una con su propio bucle de control, para equilibrar activamente la temperatura en toda la cámara.

Esto transforma el horno de un simple horno a un verdadero instrumento de precisión.

Es un ciclo, no solo un pico

El control térmico efectivo gestiona todo el viaje del material, no solo su tiempo a temperatura pico.

El ascenso y la permanencia

La velocidad de rampa inicial se controla para evitar el choque térmico, que podría agrietar o deformar el material. El período de remojo posterior se mantiene durante una duración precisa para permitir que las estructuras cristalinas deseadas se formen completa y uniformemente.

El descenso controlado: enfriamiento

La fase de enfriamiento es tan crítica como la de calentamiento. Para "fijar" las propiedades desarrolladas durante el remojo, la cámara de vacío se rellena rápidamente con un gas inerte de alta pureza como nitrógeno o argón. Este proceso de enfriamiento por gas elimina el calor a una velocidad controlada, dictando la microestructura final y, por lo tanto, la dureza y resistencia finales del componente.

El elemento humano: donde la precisión falla

El sistema más avanzado sigue estando sujeto a la supervisión humana. Nuestros propios sesgos cognitivos son a menudo la mayor amenaza para el éxito repetible.

- El sesgo de la confianza: Instintivamente confiamos en nuestros instrumentos. Pero los termopares pueden degradarse. Sin una calibración regular, confiamos en un testigo no calibrado.

- La ilusión de estasis: A menudo subestimamos el avance lento e implacable de la entropía. Una pequeña fuga en el sello de una puerta, una acumulación de contaminantes o un elemento calefactor envejecido pueden degradar silenciosamente el rendimiento del horno. El mantenimiento riguroso no es una tarea; es una defensa contra el caos.

- La descompensación entre ambición y herramienta: Usar un horno para un proceso más allá de su rango de temperatura especificado o sus capacidades de uniformidad es un error común, nacido de la esperanza de que la herramienta pueda hacer más de lo que fue diseñada.

De la teoría a la aplicación

Alinear las capacidades del horno con los objetivos de su proceso es la clave del éxito.

| Su objetivo principal | Enfoque clave del sistema |

|---|---|

| Repetibilidad del proceso | Un controlador PID sensible, regulación de potencia SCR y uniformidad certificada. |

| Piezas grandes/complejas | Múltiples zonas de calentamiento controladas independientemente para garantizar un campo térmico uniforme. |

| Fiabilidad operativa | Un diseño robusto respaldado por un riguroso programa de mantenimiento preventivo. |

Comprender estos principios eleva el tratamiento térmico de un proceso de caja negra a un campo de ingeniería de materiales de precisión. El horno no es solo una herramienta, sino un socio en la innovación.

En KINTEK, nos especializamos en la construcción de estos socios. Nuestra profunda experiencia en I+D y fabricación nos permite crear hornos Muffle, de Tubo, de Vacío y CVD que no solo son potentes, sino precisos. Como entendemos la física del calor, podemos personalizar cada sistema para dominar los desafíos térmicos únicos de su investigación o producción. Contacte a nuestros expertos

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

Artículos relacionados

- Más que un dial: la psicología de la precisión en el control del horno tubular

- El Cuello de Botella es el Enfriamiento: Cómo los Hornos de Tubo Dividido Redefinen la Eficiencia del Laboratorio

- Tu Horno No Es Solo un Calentador: Por Qué el Equipo "Suficientemente Bueno" Está Saboteando Tu Investigación de Materiales Avanzados

- Por qué falla su horno de alta temperatura: el culpable oculto más allá del tubo agrietado

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares