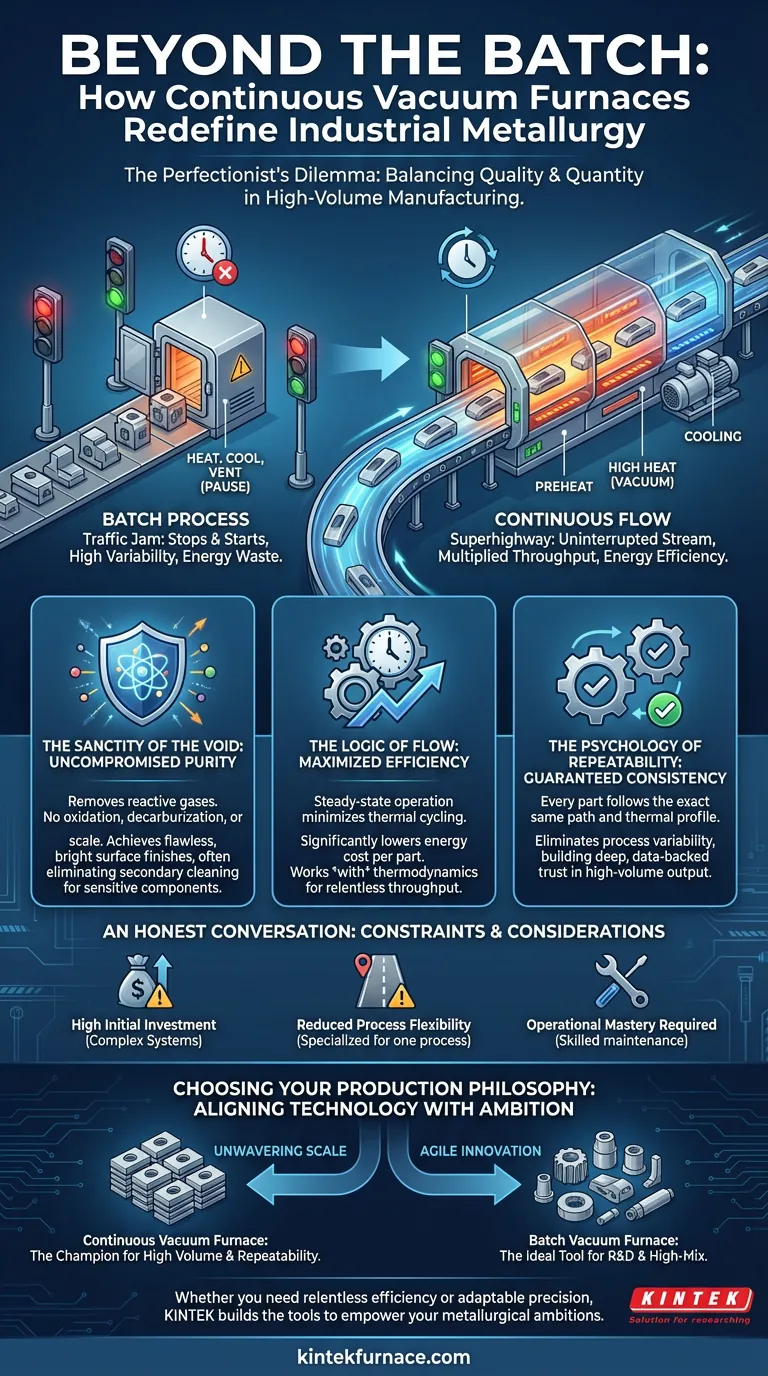

El dilema del perfeccionista

En la fabricación de alto volumen, el objetivo no es solo hacer una pieza perfecta. Es hacer un millón de piezas perfectas, idénticas. Un solo componente que falle debido a una inconsistencia microscópica del material puede comprometer un sistema aeroespacial de varios millones de dólares o un implante médico que salva vidas.

Esto crea una tensión fundamental: los métodos que producen la mayor pureza del material, como el tratamiento térmico al vacío, a menudo son lentos y deliberados. Los métodos que ofrecen velocidad y escala a menudo introducen variabilidad y compromisos.

Los ingenieros se enfrentan a una difícil elección entre calidad y cantidad. El horno de vacío continuo es la elegante resolución de esta paradoja. Es donde la física de la perfección metalúrgica se encuentra con la implacable economía de escala.

La santidad del vacío

Tendemos a pensar en un vacío como una ausencia, una vacuidad. En metalurgia, es una presencia precisamente controlada de nada. Al eliminar gases reactivos como el oxígeno, no solo creamos un espacio vacío; creamos un entorno donde el verdadero potencial del metal puede realizarse sin interferencias.

Una atmósfera controlada de pureza

A altas temperaturas, el metal es vulnerable. Desesperadamente quiere reaccionar con su entorno. En aire normal, esto significa formar una capa de óxido (cascarilla) quebradiza y escamosa en la superficie. También puede provocar descarburación, donde el carbono se lixivia de la superficie del acero, privándolo de su dureza y vida útil de fatiga diseñadas.

Un entorno de vacío simplemente elimina la amenaza. Es una sala limpia para átomos, que garantiza que el material que sale del horno sea el mismo material que se diseñó en el papel, sin química superficial no deseada.

La promesa de una superficie impecable

El resultado es una pieza de trabajo que emerge limpia y brillante, a menudo con un acabado superficial que no requiere limpieza ni mecanizado secundario. Para componentes donde cada micrómetro importa, como en la electrónica sensible o los engranajes de precisión, este no es un beneficio cosmético. Es una necesidad funcional que preserva la precisión dimensional y la integridad de la superficie.

La tiranía del reloj: la lógica del flujo continuo

Mientras que un vacío garantiza la calidad, el proceso continuo conquista el reloj. Rediseña fundamentalmente el flujo de trabajo de una serie de paradas y arranques a una corriente suave e ininterrumpida.

De atasco de tráfico a autopista

Un horno tradicional de "lote" funciona como una calle de ciudad con semáforos. Cargar, sellar, calentar, enfriar, ventilar, descargar. Cada paso es una pausa.

Un horno continuo es una autopista. Las piezas se mueven sin problemas a través de zonas dedicadas para precalentamiento, calentamiento y enfriamiento. Al eliminar el tiempo de inactividad de ciclar todo el horno para cada carga, el rendimiento no solo aumenta; se multiplica.

La física de la eficiencia

Este movimiento continuo también es profundamente más eficiente energéticamente. Un horno de lote desperdicia una enorme cantidad de energía recalentando su masa térmica desde una temperatura baja o ambiente con cada ciclo. Un horno continuo mantiene sus zonas distintas a una temperatura de funcionamiento constante, minimizando el ciclo térmico y reduciendo drásticamente el costo energético por pieza. Funciona con la termodinámica, no en su contra.

La psicología de la repetibilidad

En un sistema continuo, cada pieza sigue exactamente el mismo camino y experimenta el mismo perfil térmico durante la misma duración. La primera pieza y la décima milésima pieza se tratan como gemelos idénticos.

Esto elimina la variabilidad del proceso y genera una confianza profunda y respaldada por datos en el resultado. Para las industrias donde el control de calidad es primordial, este nivel de consistencia garantizada es la máxima forma de tranquilidad operativa.

Una conversación honesta sobre las limitaciones

Ninguna herramienta es perfecta para todos los trabajos. El poder de un horno de vacío continuo conlleva compensaciones específicas que exigen una evaluación clara.

- Alta inversión inicial: Son sistemas complejos y sofisticados. Su costo se justifica por el retorno de la inversión generado a través de la producción continua de alto volumen.

- Flexibilidad de proceso reducida: Un horno continuo es un especialista. Está optimizado para un proceso específico y repetible. Carece de la agilidad de un horno de lote, que puede reasignarse fácilmente para I+D o producción de alto volumen y baja mezcla.

- Dominio operativo: La complejidad de un sistema automatizado multizona requiere una operación calificada y un programa de mantenimiento preventivo robusto para garantizar la confiabilidad.

Eligiendo su filosofía de producción

El horno adecuado es una extensión de su estrategia operativa. La elección depende de lo que más valore.

- Para escala inquebrantable: Si su misión es producir un gran volumen de una sola pieza con la máxima eficiencia y repetibilidad, el horno de vacío continuo es el campeón indiscutible.

- Para innovación ágil: Si está desarrollando nuevos materiales, ejecutando ciclos térmicos variados o sirviendo a un mercado de alta mezcla, un horno de vacío de lote flexible es su laboratorio y herramienta de producción ideal.

- Cuando la pureza es primordial: En todos los casos en que la integridad del material no puede verse comprometida, un entorno de vacío es innegociable. Su elección entre lote y continuo se convierte entonces en una simple cuestión de su rendimiento requerido.

Alineando la tecnología con la ambición

En última instancia, lograr resultados de materiales superiores se trata de alinear la tecnología de horno adecuada con sus objetivos metalúrgicos y comerciales específicos. Ya sea que requiera la eficiencia implacable de un sistema continuo o la precisión adaptable de un horno de lote, los principios subyacentes de un proceso térmico controlado siguen siendo los mismos.

En KINTEK, construimos las herramientas que potencian estas ambiciones. Respaldados por una profunda I+D y fabricación avanzada, ofrecemos una gama completa de soluciones de alta temperatura, desde hornos de vacío y tubos personalizables para investigación hasta sistemas robustos para producción industrial. Nuestra experiencia radica en diseñar un horno que no solo cumpla con sus especificaciones, sino que mejore todo su proceso.

Si está listo para mejorar sus capacidades de tratamiento térmico y alcanzar nuevos niveles de calidad y eficiencia, podemos ayudarlo a construir la solución precisa para sus necesidades únicas. Contacte a nuestros expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

Artículos relacionados

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales