El Enemigo Invisible

A miles de grados, el metal se vuelve maleable, su estructura cristalina lista para ser transformada. Pero a estas temperaturas, su mayor enemigo no es el calor en sí. Es el aire que respiramos.

El oxígeno, tan vital para la vida, se convierte en un contaminante voraz, creando óxidos que comprometen la integridad y el acabado superficial de un material.

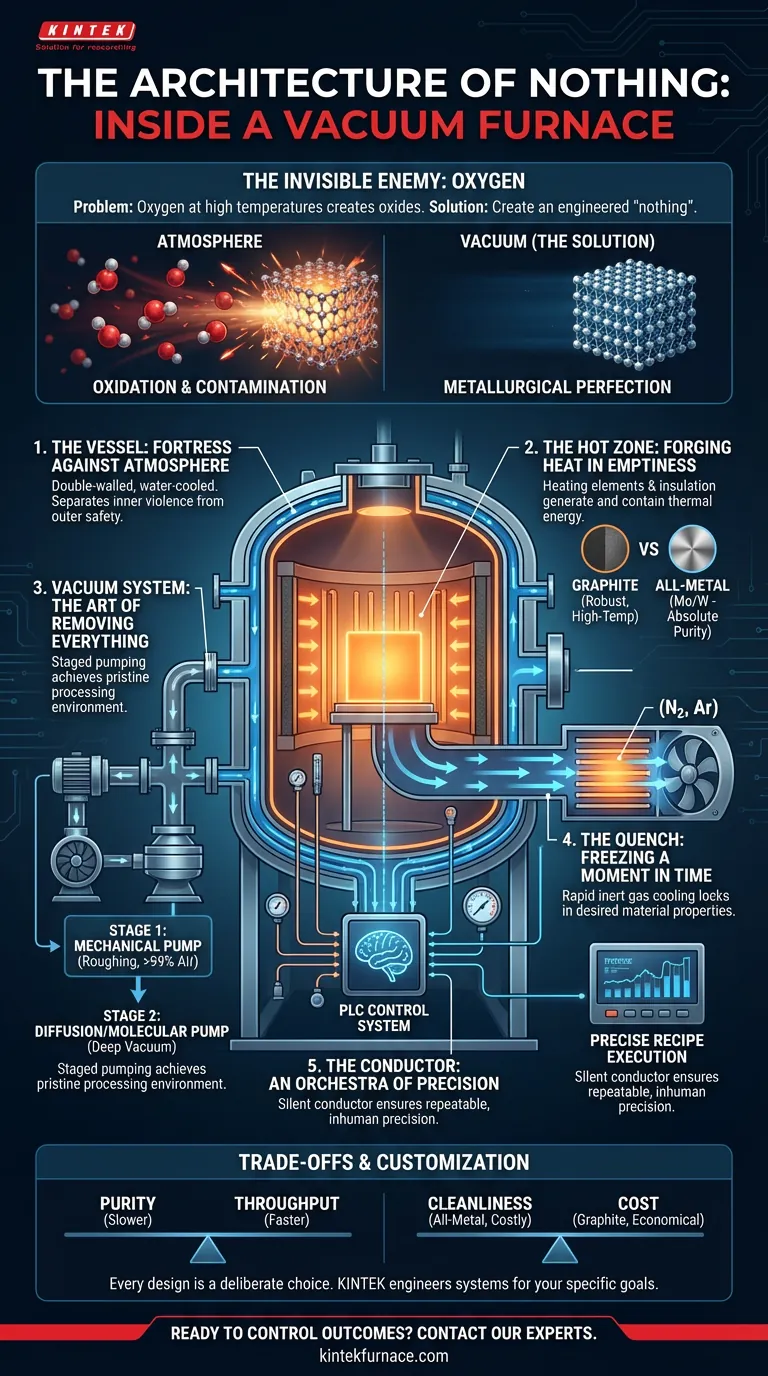

Para lograr la perfección metalúrgica, primero debes hacer lo imposible: crear una nada perfecta. Este es el propósito silencioso y profundo de un horno de vacío. No es una caja caliente; es un universo diseñado, meticulosamente concebido para controlar las fuerzas fundamentales que actúan sobre un material.

La Anatomía de un Mundo Controlado

Un horno de vacío es un sistema de sistemas, una orquesta donde cada instrumento debe desempeñar su papel a la perfección. Comprender su arquitectura es comprender la psicología del control: la búsqueda incesante de un resultado predecible y repetible.

La Cámara: Una Fortaleza Contra la Atmósfera

El primer componente es el más elemental: un límite. La cámara del horno es una fortaleza de acero de doble pared y refrigerada por agua. Su única función es proporcionar un sellado inflexible y a prueba de fugas contra el mundo exterior.

El agua que circula entre sus paredes es un testimonio silencioso de la violencia interior. Mientras el interior arde a temperaturas que pueden derretir acero, el exterior permanece frío y seguro. Es una barrera física clara que separa la atmósfera caótica y rica en oxígeno del vacío controlado en el interior.

La Zona Caliente: Forjando Calor en un Vacío

Dentro de la cámara se encuentra el corazón del horno: la zona caliente. Aquí es donde los elementos calefactores y el aislamiento conspiran para generar y contener una inmensa energía térmica.

La elección del elemento calefactor es una cuestión filosófica.

- El Grafito es un caballo de batalla de alta temperatura, capaz de alcanzar más de 2200 °C. Es robusto y rentable. Pero conlleva un riesgo: el potencial de que el carbono se convierta en un contaminante en aleaciones muy sensibles.

- El Molibdeno y el Tungsteno crean una zona caliente totalmente metálica. Esta es la opción para una pureza absoluta, esencial para componentes médicos o aeroespaciales donde incluso un rastro de carbono es inaceptable. Es más limpio, pero a menudo más caro y complejo.

Rodeando estos elementos, capas de fieltro de grafito o aislamiento de fibra cerámica actúan como espejos, reflejando la energía térmica de vuelta al material de trabajo, asegurando la eficiencia y la uniformidad de la temperatura.

El Sistema de Vacío: El Arte de Eliminarlo Todo

Esto es lo que hace único a un horno de vacío. El sistema de vacío es un artista invisible, esculpiendo un entorno de vacío casi perfecto.

No ocurre de una vez. Una bomba mecánica de "pre-vacío" hace el trabajo pesado, eliminando más del 99% del aire. Luego, una bomba de difusión o molecular más sofisticada toma el relevo, capturando minuciosamente las moléculas errantes para lograr el vacío profundo requerido para un procesamiento prístino.

Este enfoque escalonado es un viaje cada vez más profundo hacia la pureza, eliminando las variables atmosféricas que conducen a resultados impredecibles.

El Temple: Congelando un Momento en el Tiempo

Después de que un material ha permanecido a su temperatura objetivo, su estructura atómica recién organizada es frágil. Para hacerla permanente, debe enfriarse con increíble velocidad y control. Este es el temple.

El horno se reintroduce rápidamente con un gas inerte como nitrógeno o argón. Luego, un potente ventilador impulsa este gas a través de la zona caliente y sobre un intercambiador de calor refrigerado por agua, extrayendo calor del material de trabajo en una tormenta uniforme y controlada.

El temple es el acto final y crítico. Es lo que fija la dureza, la resistencia y otras propiedades deseadas. Congela un momento metalúrgico perfecto en el tiempo.

El Director: Una Orquesta de Precisión

Supervisando todo este proceso está el sistema de control, típicamente un PLC (Controlador Lógico Programable). Es el director silencioso.

Utilizando termopares y manómetros de vacío como sus sentidos, ejecuta una receta preprogramada con precisión inhumana. Gestiona las tasas de calentamiento, los tiempos de remojo, los niveles de vacío y los protocolos de temple, asegurando que cada ciclo sea una réplica exacta del anterior.

Este sistema reemplaza la conjetura humana con certeza digital, que es el objetivo final de la fabricación avanzada.

Cada Diseño es una Elección Deliberada

Construir o elegir un horno de vacío es un ejercicio para navegar por los compromisos. No existe un diseño "mejor" único, solo el que mejor se adapta a una misión específica.

- Pureza vs. Rendimiento: Un sistema construido para el vacío más profundo tarda más en evacuar. Un horno con un sistema masivo de temple por gas puede enfriar las piezas más rápido, aumentando la producción. Debes decidir qué variable es más crítica.

- Limpieza vs. Costo: Una zona caliente totalmente metálica ofrece el entorno más limpio posible, pero tiene un precio elevado. Una zona caliente de grafito es una opción potente y económica para procesos donde el carbono no es una preocupación.

- Diseño Específico para la Aplicación: El soldadura fuerte de aleaciones de alta resistencia requiere una excelente uniformidad de temperatura y un vacío limpio. El endurecimiento de aceros para herramientas exige un temple potente y rápido. El procesamiento de titanio de grado médico exige un entorno inmaculado y totalmente metálico para evitar cualquier contaminación.

Los componentes no son solo piezas; son la encarnación física de las prioridades de su proceso. Comprender esto le permite ver más allá de una hoja de especificaciones y ver la verdadera capacidad del horno.

En KINTEK, no solo ensamblamos componentes; diseñamos sistemas integrados en torno a sus objetivos metalúrgicos específicos. Nuestra profunda experiencia en I+D y fabricación nos permite personalizar todo, desde hornos de mufla y tubulares hasta complejos sistemas de CVD y vacío, asegurando que la arquitectura de su horno coincida perfectamente con las necesidades de su aplicación.

Si está listo para pasar de simplemente calentar materiales a controlar verdaderamente sus resultados, podemos ayudarle a navegar por las decisiones que importan. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

Artículos relacionados

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- Dominando el Vacío: Cómo los Hornos de Vacío Personalizados Forjan el Futuro de los Materiales

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala

- Más allá del lote: Cómo los hornos de vacío continuos redefinen la metalurgia industrial

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales