Es un escenario que todo gerente de laboratorio teme. Un proceso de calentamiento crítico y de larga duración está funcionando sin problemas. Luego, abruptamente, falla. Los elementos calefactores se han enfriado, las muestras de alto valor se ven comprometidas y el cronograma del proyecto se desmorona. ¿El sospechoso inmediato? Un elemento calefactor defectuoso o un fallo en la fuente de alimentación. Pero después de un costoso reemplazo y un reinicio cuidadoso, vuelve a suceder unas semanas después. Está atrapado en un ciclo de costosos tiempos de inactividad sin una causa clara.

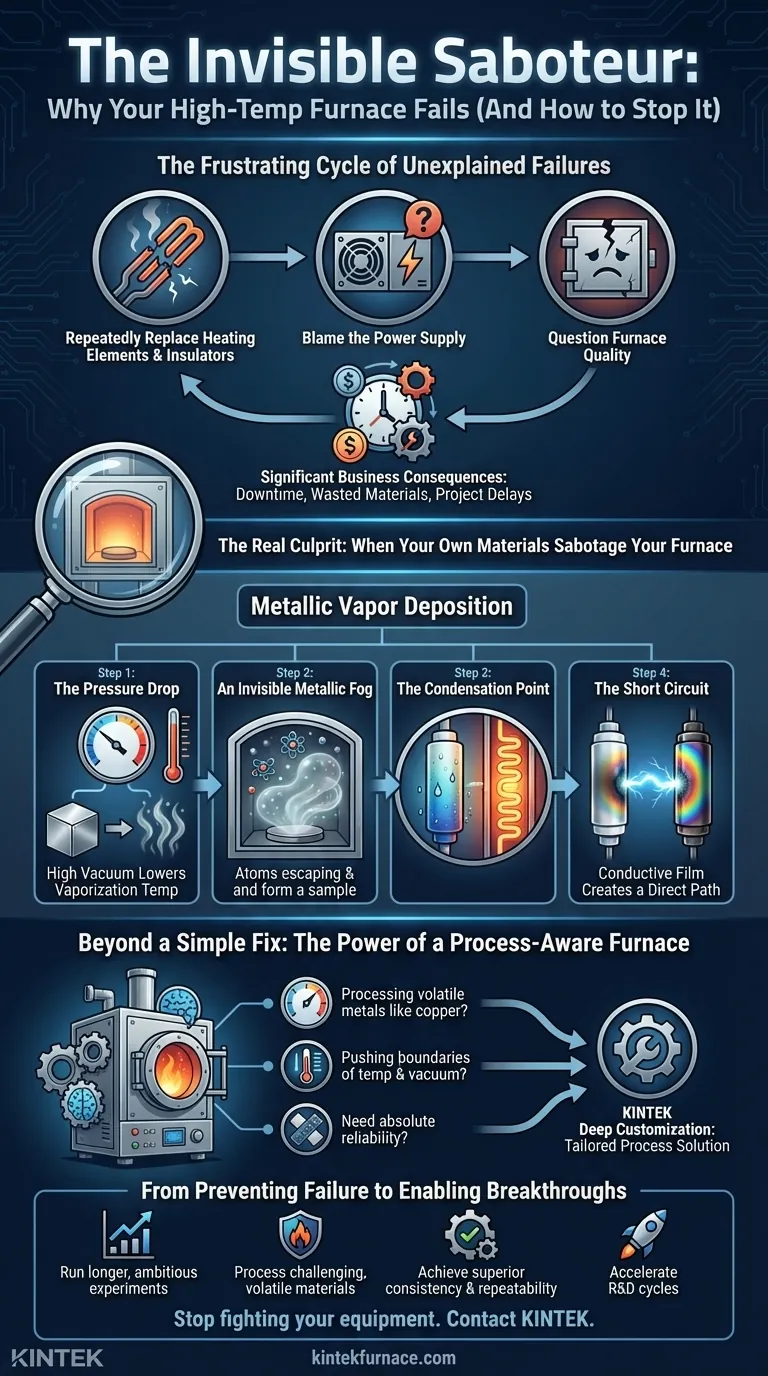

El Frustrante Ciclo de Fallos Inexplicables

Este no es un incidente aislado; es una lucha común y profundamente frustrante en la ciencia y el procesamiento de materiales. Los equipos a menudo se encuentran solucionando los síntomas, no la enfermedad. Pueden:

- Reemplazar repetidamente elementos calefactores y aislantes, tratando cada fallo como un simple caso de desgaste de componentes.

- Culpar a la fuente de alimentación, invirtiendo tiempo y recursos en diagnósticos eléctricos que no conducen a ninguna parte.

- Cuestionar la calidad de su horno, perdiendo la confianza en una pieza crítica de infraestructura de laboratorio.

Cada ciclo de fallo conlleva importantes consecuencias comerciales. No es solo el costo de las piezas de repuesto. Son las horas de productividad perdida, los materiales de alta pureza desperdiciados y los retrasos críticos del proyecto que pueden posponer lanzamientos de productos o invalidar fases completas de investigación. La raíz del problema permanece oculta, lista para atacar de nuevo.

El Verdadero Culpable: Cuando sus Propios Materiales Sabotean su Horno

La razón por la que este problema es tan difícil de diagnosticar es que el horno no falla por sí solo. Está siendo activamente, aunque invisiblemente, saboteado por los mismos materiales que está procesando. La causa no es un componente defectuoso; es un principio fundamental de la física que a menudo se pasa por alto.

El problema central es la deposición de vapor metálico, impulsada por un desequilibrio entre la presión de operación de su horno, la temperatura y la carga de su proceso.

Del Metal Sólido a una Película Conductora: Un Desglose en Cuatro Pasos

Piense en cómo el vapor de agua se condensa en un vaso frío en un día húmedo. Un proceso similar, pero mucho más destructivo, está ocurriendo dentro de su horno.

-

La Caída de Presión: Operar a alto vacío reduce significativamente la temperatura a la que los materiales pasan de sólido a gas (vaporización). Para metales como el cobre o el cromo, un proceso estándar de alta temperatura y alto vacío crea las condiciones perfectas para que "hiervan" fuera de la superficie de sus piezas.

-

Una Niebla Metálica Invisible: Los átomos de metal escapan de la carga de su proceso, creando un vapor metálico invisible que llena la cámara del horno.

-

El Punto de Condensación: Por diseño, los aislantes cerámicos que separan sus elementos calefactores son ligeramente más fríos que los propios elementos. Al igual que el vaso frío, estas superficies más frías se convierten en un punto de condensación perfecto para el vapor metálico caliente.

-

El Cortocircuito: Con el tiempo, este metal condensado se acumula formando una película ultrafina y conductora en los aislantes. A veces es visible como un "brillo iridiscente" o una decoloración negruzca. Este recubrimiento metálico convierte efectivamente un aislante no conductor en un cable, creando un camino directo para la electricidad, un cortocircuito que conduce a un fallo catastrófico.

Es por eso que simplemente reemplazar los aislantes es una solución temporal. Está colocando un componente nuevo en el mismo entorno hostil que destruyó el anterior. No ha resuelto el problema; solo ha reiniciado el reloj para el próximo fallo.

Más Allá de una Solución Simple: El Poder de un Horno Consciente del Proceso

Para derrotar permanentemente a este saboteador invisible, no necesita un aislante más fuerte; necesita un entorno de horno más inteligente, uno diseñado con un profundo conocimiento de su proceso específico. La solución radica en crear un sistema donde la temperatura, la presión y los materiales existan en armonía, no en conflicto.

Aquí es donde el diseño del horno pasa de ser hardware genérico a una solución de proceso a medida. En KINTEK, nuestro enfoque se basa en este principio. Reconocemos que un horno no es solo una caja que se calienta. Es un entorno precisamente controlado.

Nuestra profunda capacidad de personalización es la clave. En lugar de venderle un modelo estándar y esperar que funcione, nuestros ingenieros comienzan con sus materiales y objetivos de proceso.

- ¿Procesando metales volátiles como el cobre? Diseñamos un sistema de vacío y atmósfera que mantiene la presión más alta posible que permite su proceso, suprimiendo activamente la vaporización y protegiendo sus aislantes.

- ¿Empujando los límites de temperatura y vacío? Seleccionamos y posicionamos los componentes para minimizar las diferencias de temperatura y eliminar los puntos de condensación.

- ¿Necesita fiabilidad absoluta? Construimos un horno, desde los materiales de la cámara hasta la lógica de control, que se adapta con precisión a las propiedades químicas y físicas de su carga. Nuestros Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD no son solo productos; son resultados de esta filosofía de resolución de problemas.

De Prevenir Fallos a Habilitar Avances

Cuando deja de luchar contra su equipo, finalmente puede concentrarse en sus verdaderos objetivos. Un horno diseñado para prevenir este modo de fallo fundamental no solo aumenta el tiempo de actividad; desbloquea un nuevo potencial.

De repente, puede:

- Realizar experimentos más largos y ambiciosos con confianza, sabiendo que su equipo es estable.

- Procesar materiales desafiantes y volátiles que antes se consideraban demasiado arriesgados para su equipo.

- Lograr una consistencia y repetibilidad de proceso superiores, lo que lleva a resultados de mayor calidad y mayores rendimientos de producción.

- Acelerar sus ciclos de I+D al eliminar semanas de tiempo de inactividad y ejecuciones fallidas de sus planes de proyecto.

Este principio de adaptar el horno al proceso se extiende más allá de la prevención de cortocircuitos; es la base del procesamiento térmico confiable e innovador. Si está cansado de fallos inexplicables y desea construir un proceso en el que pueda confiar, nuestro equipo está listo para ayudarlo a diseñar un entorno donde su trabajo pueda prosperar. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

Artículos relacionados

- Por qué falla su horno de alta temperatura: No es el elemento calefactor, es la física

- Más allá de la lista de verificación: por qué falla su horno de alta temperatura (y cómo asegurarse de que no lo haga)

- Por qué falla su horno de alta temperatura: el culpable oculto más allá del tubo agrietado

- Por qué sus experimentos a alta temperatura fallan y cómo solucionarlos de forma definitiva

- Por qué falla su procesamiento térmico: la desalineación oculta en su horno