Es un momento temido para cualquier investigador o ingeniero: un destello tenue, un estallido ahogado y el brillo de su horno de alta temperatura desaparece. La temperatura interna comienza a desplomarse, llevándose consigo un experimento crítico o un lote de producción valioso. El diagnóstico es demasiado familiar: otro elemento calefactor se ha quemado. El cronograma de su proyecto ahora está en peligro, y el ciclo frustrante está a punto de comenzar de nuevo.

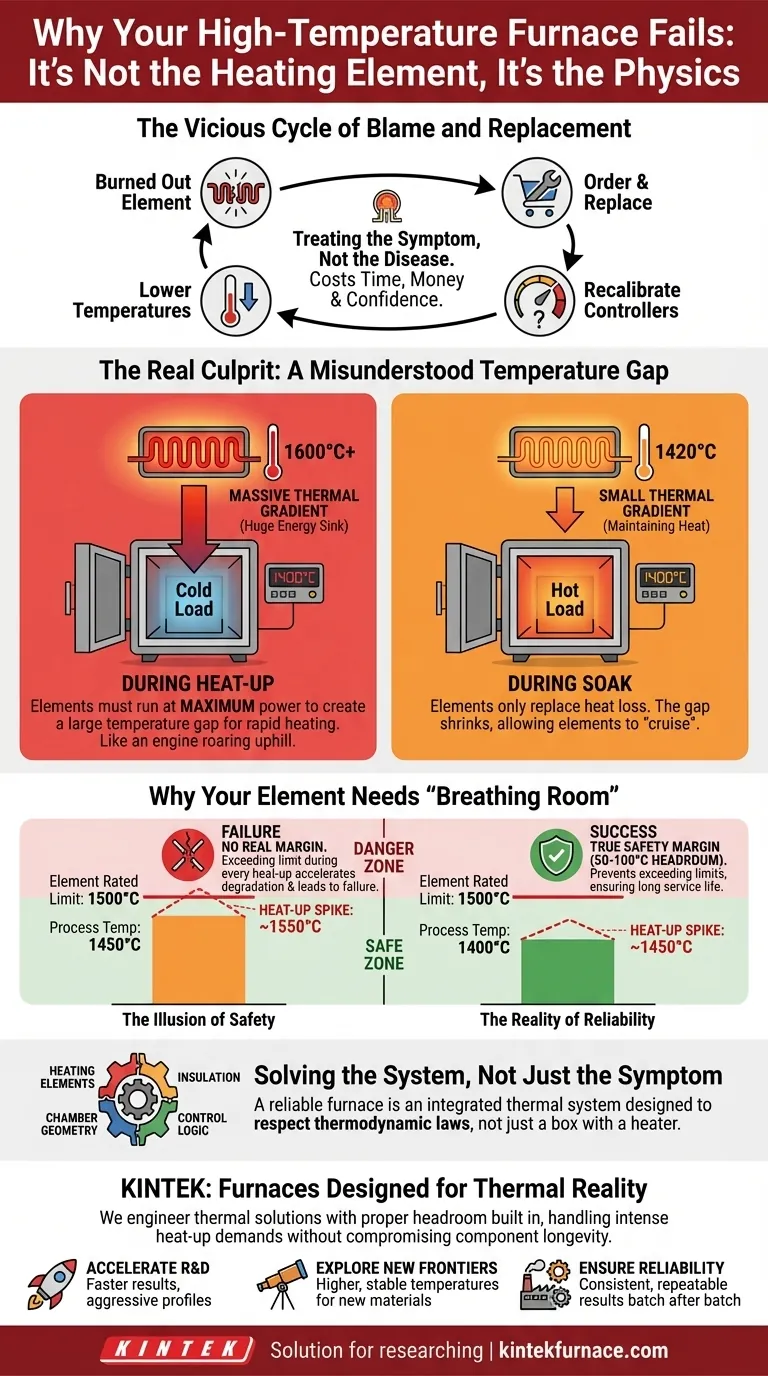

El círculo vicioso de la culpa y el reemplazo

Si este escenario le resulta familiar, no está solo. Cuando falla un horno, la reacción inmediata suele ser culpar a los componentes. "¿Recibimos un mal lote de elementos calefactores?", podría preguntar. "¿Está fallando de nuevo el controlador de temperatura?"

Esto conduce a un ciclo de solución de problemas frustrante y costoso:

- Pedir y reemplazar los costosos elementos, esperando que el nuevo dure más.

- Recalibrar los controladores, pasando horas persiguiendo duendes eléctricos fantasma.

- Reducir conservadoramente las temperaturas de su proceso, sacrificando el rendimiento para obtener un poco más de tiempo de actividad.

Cada falla no solo cuesta dinero en piezas de repuesto y tiempo de técnico. Erosiona la confianza en su equipo, retrasa la investigación crítica, crea cuellos de botella en la producción e incluso puede obligarle a abandonar proyectos ambiciosos que requieren perfiles térmicos exigentes. Está atrapado tratando el síntoma, mientras la verdadera enfermedad no se diagnostica.

El verdadero culpable: una brecha de temperatura mal entendida

La razón por la que estas soluciones comunes fallan es que ignoran una ley fundamental de la termodinámica. El problema no es un componente defectuoso; es una falta de comprensión de cómo funciona realmente su horno.

El calor debe fluir de una región más caliente a una más fría.

Para que la cámara del horno y su carga alcancen los 1400 °C, los elementos calefactores deben estar significativamente más calientes que los 1400 °C. Esta diferencia de temperatura, o "gradiente térmico", es la fuerza impulsora que introduce energía en la cámara.

El tamaño de esta brecha no es constante; cambia drásticamente dependiendo de la etapa de calentamiento:

- Durante el calentamiento: Cuando el horno está frío, es un sumidero de energía masivo. Para calentarlo rápidamente, los elementos deben funcionar a máxima potencia, creando una gran brecha de temperatura, a menudo cientos de grados más calientes que la temperatura actual de la cámara. Piense en ello como un motor de automóvil rugiendo para subir una colina empinada.

- Durante la permanencia: Una vez alcanzada la temperatura objetivo, los elementos solo necesitan reemplazar el calor perdido a través del aislamiento. La brecha de temperatura se reduce drásticamente y los elementos pueden "cruzar" a una temperatura solo ligeramente superior a la de la cámara.

Por qué su elemento necesita "espacio para respirar" para funcionar

Aquí radica la causa oculta de la falla. Cada elemento calefactor tiene una temperatura máxima de funcionamiento seguro. Si elige un elemento clasificado para 1500 °C para ejecutar un proceso a 1450 °C, parece que tiene un margen de seguridad de 50 °C.

No lo tiene.

Para lograr el rápido calentamiento necesario para alcanzar los 1450 °C, el elemento puede necesitar alcanzar temporalmente los 1550 °C. Al ejecutar su proceso demasiado cerca del límite absoluto del elemento, lo obliga a exceder ese límite durante cada ciclo de calentamiento. Esto acelera la degradación y conduce a una falla prematura e inevitable. El "margen de seguridad" fue una ilusión. Un sistema confiable requiere una temperatura de proceso que sea al menos 50-100 °C por debajo de la clasificación máxima del elemento para proporcionar el espacio libre necesario para la fase de calentamiento.

Resolviendo el sistema, no solo el síntoma

Este principio fundamental es donde las soluciones listas para usar a menudo fallan y donde un enfoque de ingeniería a nivel de sistema se vuelve esencial. Un horno de alta temperatura verdaderamente confiable no es solo una caja bien aislada con un calentador potente. Es un sistema térmico integrado diseñado teniendo en cuenta esta realidad física.

Para lograr tanto un alto rendimiento como una larga vida útil, necesita un horno donde los elementos calefactores, el aislamiento, la geometría de la cámara y la lógica de control se seleccionen y configuren para trabajar en armonía. La solución no es un elemento "mejor"; es un horno diseñado desde cero para respetar las leyes de la termodinámica.

KINTEK: Hornos diseñados para la realidad térmica

Aquí es precisamente donde la experiencia de KINTEK en I+D y fabricación interna marca una diferencia crítica. No solo vendemos hornos; diseñamos soluciones térmicas. Nuestra profunda capacidad de personalización significa que comenzamos con sus requisitos de proceso únicos —sus temperaturas objetivo, sus velocidades de rampa, sus materiales— y diseñamos un sistema que tiene el espacio libre térmico adecuado incorporado.

Ya sea uno de nuestros hornos de mufla, tubulares o de vacío, seleccionamos elementos calefactores y diseñamos estrategias de control que garantizan que el sistema pueda manejar las intensas demandas del ciclo de calentamiento sin comprometer nunca la longevidad de sus componentes principales.

De prevenir fallas a permitir la innovación

Cuando su horno ya no es una fuente de ansiedad constante, se convierte en lo que siempre debió ser: una herramienta para el descubrimiento. Con un sistema KINTEK debidamente diseñado, puede dejar de preocuparse por las fallas del equipo y comenzar a superar los límites de lo posible.

- Acelere la I+D: Implemente perfiles de calentamiento agresivos para obtener resultados más rápidos, sin temor a quemarse.

- Explore nuevas fronteras: Ejecute con confianza procesos a temperaturas más altas y estables para desarrollar materiales de próxima generación.

- Garantice la confiabilidad de la producción: Logre resultados consistentes y repetibles lote tras lote, garantizando la calidad y cumpliendo los plazos.

Detenga el ciclo de reparaciones costosas e inactividad impredecible. Es hora de invertir en una solución que aborde la causa raíz de la falla del horno. Permítanos ayudarle a diseñar un sistema térmico que transforme su horno de un punto de falla en un catalizador para el descubrimiento. Hable sobre sus desafíos únicos con nuestros especialistas en aplicaciones para ver cómo un horno construido sobre principios de ingeniería sólidos puede proteger su proceso y desbloquear nuevo potencial. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

Artículos relacionados

- Por qué sus experimentos a alta temperatura fallan y cómo solucionarlos de forma definitiva

- Por qué sus resultados de síntesis a alta temperatura no son fiables y cómo solucionarlo

- Por qué falla su procesamiento térmico: la desalineación oculta en su horno

- El saboteador oculto en su horno de alta temperatura: Por qué sus fusiones son inconsistentes y cómo solucionarlo

- Más allá del programa: Por qué falla tu sinterización y cómo garantizar la uniformidad