Ya ha pasado por esto antes. Se han dedicado semanas de trabajo al desarrollo de un nuevo material avanzado. Su fórmula química es sólida, el sustrato es perfecto y el perfil de temperatura programado en su horno es exacto. Sin embargo, el resultado es otro fracaso. La película delgada es irregular y quebradiza. El polvo sintetizado carece de la estructura cristalina requerida. Los datos de esta ejecución son completamente diferentes de la anterior.

Se siente menos como ciencia y más como un juego de azar. Bienvenido a uno de los desafíos más frustrantes y comunes en la ciencia de materiales.

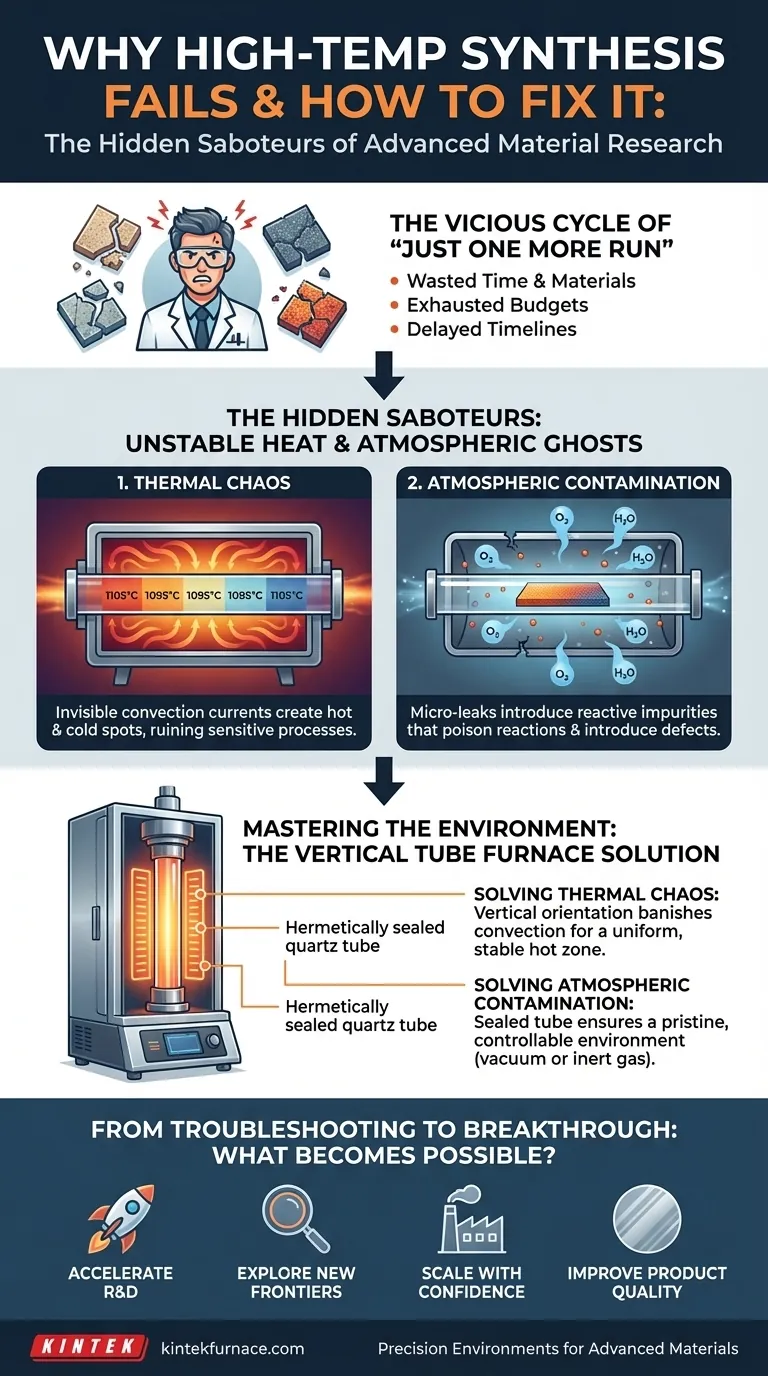

El círculo vicioso de "Solo una ejecución más"

Esta inconsistencia es un asesino silencioso de proyectos en laboratorios y centros de I+D en todo el mundo. Cuando un proceso a alta temperatura falla, instintivamente culpamos a las variables más visibles. La lista de verificación de solución de problemas comienza:

- "Vamos a ajustar la velocidad de rampa de temperatura".

- "Quizás el flujo de gas precursor se desvió una fracción".

- "¿Calibramos correctamente el termopar?".

- "Intentemos solo una ejecución más".

Cada intento consume materiales precursores costosos, muestras preciosas e incluso tiempo aún más valioso. Este ciclo de prueba y error no solo retrasa la investigación, sino que tiene graves consecuencias comerciales. Los plazos de los proyectos se extienden, los presupuestos de I+D se agotan persiguiendo problemas fantasma y el lanzamiento de un producto potencialmente revolucionario se pospone, erosionando su ventaja competitiva.

Estás tratando de arreglar la receta, pero estás ignorando el horno.

Los saboteadores ocultos: calor inestable y fantasmas atmosféricos

La frustrante verdad es que, en muchos casos, el problema no son sus parámetros de proceso. El problema es que su horno es físicamente incapaz de crear el entorno estable que su proceso exige. Dos saboteadores ocultos trabajan constantemente dentro de un horno de propósito general:

1. Caos térmico

En un horno de caja estándar o incluso en muchos diseños de tubos horizontales, el calor no es un mar tranquilo y uniforme. Es una tormenta turbulenta de corrientes de convección. Esto crea puntos calientes y fríos invisibles en toda la cámara. Si bien su controlador puede indicar una temperatura constante de 1100 °C, una parte de su delicada oblea podría estar experimentando 1105 °C, mientras que otra se encuentra a 1095 °C. Para procesos sensibles como el recocido o el crecimiento de capas semiconductoras, este pequeño gradiente es la diferencia entre un material uniforme y funcional y uno defectuoso e inútil.

2. Contaminación atmosférica

La síntesis de materiales avanzados a menudo requiere una atmósfera absolutamente pura, ya sea un vacío profundo o un gas inerte específico. Sin embargo, muchos hornos no son sistemas verdaderamente sellados. Microfugas o la desgasificación de las paredes de la cámara a altas temperaturas pueden introducir cantidades traza de oxígeno o vapor de agua. A 1100 °C, estos contaminantes se convierten en "fantasmas" altamente reactivos que envenenan sus reacciones químicas, introducen defectos en la red cristalina de su material y arruinan sus resultados.

Es por eso que su solución de problemas falla. Está calibrando meticulosamente sus instrumentos mientras que el entorno fundamental, la física de la propia cámara de calentamiento, está trabajando activamente en su contra.

Dominar el entorno: la física de un horno diseñado para un propósito específico

Para lograr resultados reproducibles y revolucionarios, no solo necesita calor; necesita control absoluto sobre el entorno de calentamiento. Esto requiere una herramienta diseñada desde cero para domar el caos térmico y desterrar los fantasmas atmosféricos.

Este es el principio de ingeniería fundamental detrás del horno de tubo vertical.

Su diseño no es una casualidad; es una solución directa a estos desafíos físicos fundamentales.

-

Resolviendo el caos térmico: Al orientar la cámara de calentamiento verticalmente, las corrientes de convección naturales se vuelven estables y predecibles. Esto permite a los ingenieros crear una "zona caliente" excepcionalmente uniforme y simétrica que envuelve su muestra. Cada superficie, de arriba a abajo, experimenta el mismo perfil térmico exacto, eliminando los gradientes de temperatura que causan resultados inconsistentes.

-

Resolviendo la contaminación atmosférica: El corazón del horno es un tubo sellado de cerámica o cuarzo. Esto crea una cámara prístina y herméticamente sellada, completamente aislada del mundo exterior. Le permite extraer un vacío profundo para eliminar contaminantes o introducir un flujo continuo de gas de proceso ultrapuro con confianza. Obtiene un control absoluto sobre el entorno químico, asegurando que su reacción proceda exactamente como se diseñó.

De la solución de problemas a la innovación: ¿Qué se vuelve posible?

Cuando deja de luchar contra su equipo y comienza a trabajar con una herramienta diseñada para el control ambiental, su enfoque cambia. Las horas que antes se dedicaban a frustrantes repeticiones ahora se dedican a la innovación genuina.

Con un proceso confiable y reproducible, puede:

- Acelerar la I+D: Pase con confianza de un experimento exitoso a otro, acortando drásticamente su ciclo de desarrollo.

- Explorar nuevas fronteras: Trabaje con materiales más sensibles o complejos que antes eran imposibles de sintetizar de manera confiable.

- Escalar con confianza: Desarrolle un proceso que pueda escalarse del laboratorio a la producción, sabiendo que los resultados serán consistentes.

- Mejorar la calidad del producto: Cree películas delgadas impecables y de alta pureza para óptica de próxima generación, obleas semiconductoras de mayor eficiencia o cerámicas avanzadas más resistentes.

En última instancia, dominar el entorno del proceso es la clave para desbloquear la próxima generación de materiales.

En KINTEK, no solo vendemos hornos; diseñamos entornos de precisión. Nuestros hornos de tubo vertical se basan en una profunda comprensión de los desafíos físicos que enfrenta, brindando la uniformidad y pureza atmosférica excepcionales requeridas para aplicaciones avanzadas. Sabemos que su investigación es única, por eso nuestros equipos internos de I+D y fabricación se destacan en la personalización profunda, adaptando una solución a las demandas precisas de su proyecto. Deje de permitir que su equipo dicte sus resultados y comience a lograr los avances para los que ha estado trabajando. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

Artículos relacionados

- La física de las herramientas inadecuadas: por qué un horno tubular no sirve para aguas residuales

- Del Polvo a la Densidad: Dominando la Transformación de Materiales en un Horno Tubular

- La Batalla Constante por la Nada: La Física y la Psicología de un Horno de Vacío

- Gravedad y Calor: La Elegante Ingeniería del Horno de Tubo de Caída

- Crisoles agrietados, ¿datos inconsistentes? El paso posterior al calentamiento que te falta