Conoces esa sensación. Después de un ciclo de cocción meticulosamente planificado y de varias horas, abres la puerta del horno con expectación, solo para encontrarte con la decepción. Una grieta fina se extiende como una telaraña por un componente cerámico crítico. Una pieza de alto valor se ha deformado lo suficiente como para ser inútil. Todo ese tiempo, energía y material costoso... desperdiciado. Revisas los registros del programa y todo parece perfecto. La temperatura aumentó exactamente como se ordenó. Entonces, ¿qué salió mal?

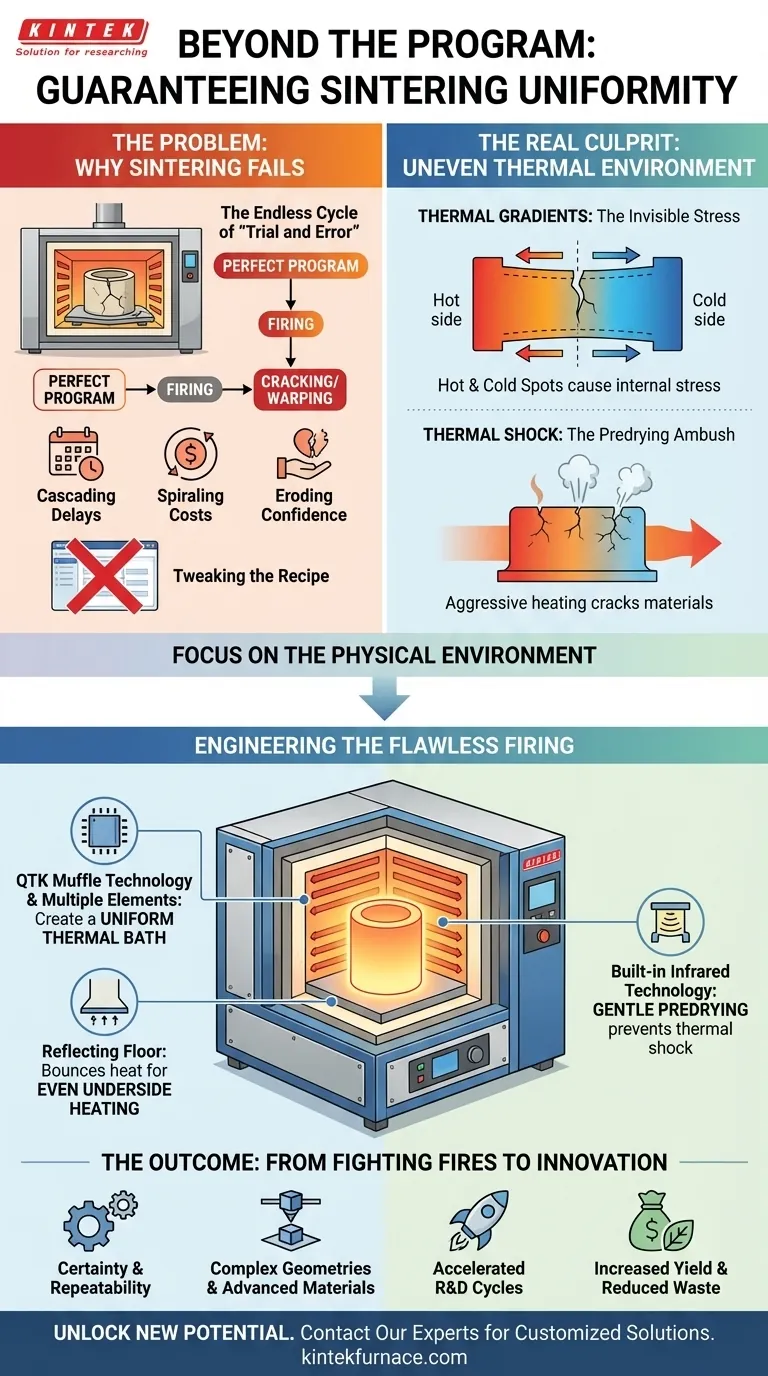

El ciclo interminable de "ensayo y error"

Si este escenario te resulta familiar, no estás solo. En laboratorios y plantas de producción de todo el mundo, esta es una fuente crónica de frustración. La reacción común es culpar a la "receta". Ingenieros y técnicos pasan incontables horas ajustando el programa de cocción digital: modificando las velocidades de rampa, extendiendo los tiempos de remojo o bajando las temperaturas pico, con la esperanza de dar con la fórmula mágica.

Cada intento fallido es más que un simple contratiempo. Representa:

- Retrasos en cascada del proyecto: Una sola ejecución fallida puede retrasar los plazos días o semanas.

- Costos de materiales en espiral: El desperdicio de materiales avanzados o preciosos impacta directamente en tu presupuesto.

- Confianza erosionada: Cuando los resultados son impredecibles, se vuelve imposible garantizar la calidad o escalar un proceso de manera confiable. Empiezas a cuestionar tus propios métodos.

Este ciclo de conjeturas es agotador y costoso. Pero su mayor defecto es que se enfoca en el problema equivocado. Estás intentando resolver un problema de hardware con una solución de software.

El verdadero culpable: Una guerra de temperaturas dentro de tu horno

La dura verdad es que tu ciclo de cocción perfectamente programado a menudo se ve socavado por un entorno térmico caótico y desigual. La temperatura que se muestra en tu controlador es solo un punto de datos, no la realidad experimentada por todo tu componente. Dentro de un horno estándar, se libra una batalla oculta.

Gradientes térmicos: El estrés invisible

Imagina tu componente sentado en la cámara. Los elementos calefactores hacen que un lado se caliente más rápido que el otro. Esta diferencia de temperatura, o "gradiente térmico", crea una inmensa tensión interna. Una parte del material se expande mientras que otra se queda atrás. Esta guerra de tira y afloja invisible es lo que finalmente conduce a la deformación y el agrietamiento. Ninguna cantidad de ajustes del programa puede arreglar un horno que fundamentalmente tiene puntos calientes y fríos.

Choque térmico: La emboscada de presecado

La etapa más vulnerable para muchos materiales, especialmente las cerámicas, es el presecado. A medida que el horno se calienta, cualquier humedad debe escapar suavemente. Sin embargo, si el calor se aplica de manera demasiado agresiva o desigual, el rápido cambio de temperatura crea un "choque térmico", que a menudo es la causa raíz de esas devastadoras grietas iniciales.

Las "soluciones comunes" de ajustar el software fallan porque no cambian estas realidades físicas. Simplemente le estás diciendo a un sistema defectuoso que ejecute su proceso defectuoso de manera diferente, esperando un mejor resultado.

Ingeniería del entorno: La anatomía de una cocción impecable

Para resolver verdaderamente el problema de la cocción y sinterización inconsistentes, debes dejar de centrarte en el programa y empezar a centrarte en el entorno físico donde se realiza el trabajo. Necesitas un horno que no sea solo una caja caliente, sino un sistema térmico diseñado con precisión para eliminar las causas raíz de la falla.

Aquí es donde una profunda comprensión de la termodinámica informa el diseño del instrumento. Un horno avanzado supera estos desafíos con un sistema integrado de características:

-

Para vencer los gradientes térmicos: Tecnologías como la Tecnología de Mufla QTK y los múltiples elementos calefactores estratégicamente ubicados trabajan en concierto. No solo lanzan calor a una cámara; crean un "baño" térmico uniforme que rodea el componente. Un piso reflectante rebota el calor radiante en la parte inferior de la pieza, asegurando que se caliente de manera tan uniforme como la parte superior. El resultado es un entorno de temperatura verdaderamente homogéneo, que elimina las tensiones internas que causan deformaciones.

-

Para prevenir el choque térmico: Los hornos modernos incorporan tecnología infrarroja incorporada específicamente para la fase de presecado. En lugar de depender del calor convectivo de fuerza bruta, los IR calientan suave y uniformemente el componente de adentro hacia afuera, permitiendo que la humedad escape sin crear tensión, previniendo efectivamente las grietas antes de que puedan formarse.

Esto no es solo una colección de características; es una solución holística. Los hornos KINTEK están diseñados bajo este principio: al perfeccionar el entorno de calentamiento físico, permitimos que tu proceso sea perfectamente repetible. Nuestros diseños son la respuesta directa a la física fundamental que causa las fallas.

De apagar incendios a impulsar la innovación: ¿Qué es posible ahora?

Cuando ya no tengas que solucionar constantemente fallos en las ejecuciones, todo tu enfoque puede cambiar. La energía que antes se gastaba en control de daños ahora se libera para un progreso real.

Con un horno que proporciona un entorno térmico uniforme y garantizado, puedes:

- Pasar de la conjetura a la certeza, logrando resultados repetibles y confiables en todo momento.

- Trabajar con confianza con geometrías más complejas y materiales avanzados y sensibles que antes eran demasiado arriesgados o difíciles de procesar.

- Acelerar drásticamente tus ciclos de I+D al eliminar semanas de repetición de experimentos fallidos.

- Aumentar el rendimiento y reducir el desperdicio de materiales, brindando un impacto directo y positivo a tu balance final.

En última instancia, puedes construir una reputación de calidad e innovación, porque tus procesos fundamentales son finalmente estables, predecibles y están bajo tu control total.

Tus desafíos de materiales son únicos, y la solución de tu horno también debería serlo. En lugar de intentar encajar tu complejo proceso en una caja estándar, hablemos de cómo un entorno térmico diseñado puede eliminar tus fallas más persistentes y desbloquear nuevo potencial para tu investigación o producción. Contacta a nuestros expertos para explorar una solución personalizada construida para tu aplicación específica.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

Artículos relacionados

- Por qué falla su horno de alta temperatura: No es el elemento calefactor, es la física

- Dominando el Vacío: Cómo los Hornos Tubulares Forjan los Átomos de la Innovación

- Crisoles agrietados, ¿datos inconsistentes? El paso posterior al calentamiento que te falta

- La física de las herramientas inadecuadas: por qué un horno tubular no sirve para aguas residuales

- Por qué falla su procesamiento térmico: la desalineación oculta en su horno