Ha hecho todo bien. El diseño es impecable, el mecanizado es al micrómetro y el ensamblaje está meticulosamente preparado. Completa el proceso de unión y luego llega el momento de la verdad: coloca la pieza en la mesa de inspección, solo para descubrir que está torcida, doblada o deformada. Un componente complejo y de alto valor ahora es chatarra. Se pierden horas de mano de obra calificada y materiales costosos, y el cronograma del proyecto sufre un serio revés.

Este frustrante escenario es una historia familiar en la fabricación avanzada, especialmente cuando se trata de geometrías complejas o tolerancias estrictas. Es un problema que envía a ingenieros y técnicos en una búsqueda frustrante y, a menudo, infructuosa de una solución.

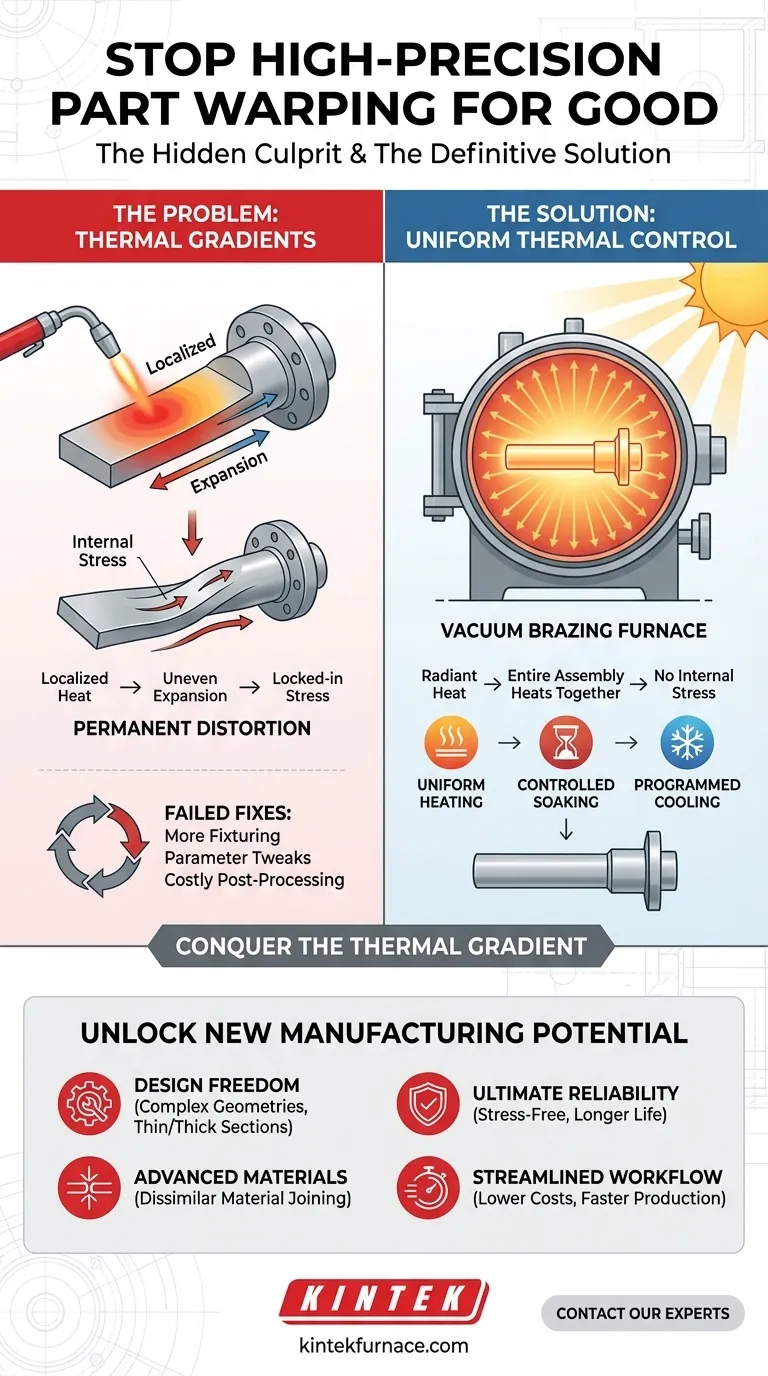

Luchando contra los síntomas: El ciclo de las reparaciones fallidas

Cuando ocurre la distorsión, la reacción inmediata a menudo es tratar los síntomas. Los equipos pueden intentar:

- Accesorios más complejos y rígidos: Intentar forzar físicamente la pieza para que mantenga su forma.

- Alterar los parámetros de soldadura o soplete: Ajustar la técnica con la esperanza de encontrar una combinación mágica.

- Implementar costosos pasos de postprocesamiento: Agregar operaciones de enderezado, mecanizado o alivio de tensiones que introducen sus propios costos, retrasos y potencial de error.

Estos esfuerzos pueden producir mejoras marginales, pero rara vez resuelven el problema en su núcleo. Eso es porque no abordan la física fundamental en juego.

Las consecuencias comerciales de esta lucha continua son significativas. Conduce a cronogramas de producción impredecibles, costos de fabricación inflados debido a altas tasas de desperdicio y, lo más crítico, un producto final comprometido. Una pieza que ha sido "corregida" después de deformarse aún puede albergar tensiones internas ocultas, lo que la convierte en candidata a fallas prematuras en el campo.

El culpable oculto: No es solo el calor, es la *diferencia* de calor

La causa raíz de la distorsión no es simplemente la aplicación de calor. Es un gradiente térmico: una diferencia significativa de temperatura en diferentes áreas del mismo componente al mismo tiempo.

Aquí está la física simple:

- El metal se expande al calentarse: Cuando aplica una fuente de calor concentrada como un arco de soldadura o una llama de soplete a una junta, esa pequeña área se calienta mucho, muy rápido. Intenta expandirse.

- Se forman tensiones internas: El metal frío circundante resiste esta expansión, creando una inmensa tensión interna. Esto es como intentar forzar una pieza de rompecabezas en un espacio demasiado pequeño.

- La distorsión se vuelve permanente: A medida que la pieza se enfría de manera desigual, estas tensiones se "bloquean", tirando y retorciendo el material fuera de su forma prevista.

Las soluciones comunes fallan porque están luchando contra la física. Ninguna cantidad de sujeción puede superar por completo las poderosas fuerzas de expansión y contracción térmica. Simplemente está luchando contra el síntoma, no curando la enfermedad.

La solución encarnada: Conquistando el gradiente térmico

Para eliminar verdaderamente la distorsión, debe dejar de crear gradientes térmicos severos en primer lugar. Esto requiere un cambio fundamental en el enfoque: en lugar de calentar una pequeña parte del ensamblaje, debe calentar *todo el ensamblaje* como un sistema único y unificado.

Este es el principio fundamental detrás de un horno de soldadura fuerte al vacío.

Es una herramienta diseñada desde cero para lograr el máximo control térmico. Al eliminar la atmósfera dentro de la cámara, el horno cambia la forma en que se transfiere el calor. En lugar del calor caótico y localizado de una llama (convección), utiliza calor radiante.

Piense en ello como la diferencia entre pararse frente a un potente calentador de espacio y pararse en el calor suave y envolvente del sol. El calor radiante calienta todas las superficies de su componente —superior, inferior y en el interior de canales complejos— simultáneamente y suavemente.

El proceso asegura:

- Calentamiento uniforme: Todo el ensamblaje se eleva lentamente a la temperatura de soldadura fuerte en conjunto. Ninguna área se calienta más rápido que otra, lo que evita la formación de tensiones internas.

- Remojo controlado: El componente se mantiene a una temperatura estable y uniforme, lo que permite que la aleación de soldadura fluya limpiamente en las juntas.

- Enfriamiento programado: Igualmente importante, todo el ensamblaje se enfría a un ritmo lento y controlado. Esto permite que toda la pieza se contraiga junta, evitando la formación de nuevas tensiones y bloqueando una precisión dimensional perfecta.

En KINTEK, no solo construimos hornos; diseñamos soluciones completas de gestión térmica. Nuestras profundas capacidades de personalización significan que diseñamos sistemas de hornos de vacío —desde hornos de mufla y tubulares hasta sistemas avanzados de CVD— que se adaptan con precisión a la masa, geometría y material de sus componentes específicos, asegurando que el principio de control térmico uniforme se ejecute perfectamente cada vez.

Más allá de la reparación: Desbloqueando nuevo potencial de fabricación

Cuando elimina la distorsión en su origen, hace más que solo resolver un molesto problema de producción. Abre la puerta a nuevos niveles de innovación y eficiencia.

- Libertad de diseño: Los ingenieros pueden crear diseños más complejos y ambiciosos, uniendo paredes delgadas con secciones gruesas o creando intrincados canales internos sin temor a la distorsión.

- Materiales avanzados: Puede unir de manera confiable materiales disímiles, como cerámica y metal, que serían imposibles con métodos convencionales.

- Máxima confiabilidad: Sus componentes están libres de tensiones residuales, lo que conduce a un rendimiento superior y una vida útil operativa más larga, lo cual es innegociable en las industrias aeroespacial, médica y otras industrias críticas.

- Flujo de trabajo optimizado: Al eliminar la necesidad de enderezamiento o alivio de tensiones post-proceso, acorta el tiempo total de producción, reduce los costos y crea un proceso de fabricación más predecible.

Resolver la distorsión no es solo una victoria técnica; es una ventaja estratégica que le permite construir mejores productos, más rápido y de manera más confiable que su competencia. Si está listo para dejar de luchar contra los síntomas de la distorsión térmica y comenzar a abordar la causa raíz, nuestro equipo está aquí para ayudarlo a diseñar el proceso térmico perfecto para sus componentes más críticos. Contacte a Nuestros Expertos para discutir su aplicación única.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

Artículos relacionados

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- Más allá del vacío: Un marco para elegir su horno de vacío

- La Física de la Perfección: Cómo los Hornos de Vacío Redefinen la Integridad de los Materiales

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala