El atractivo del vacío: Por qué eliminamos el aire

Tenemos un sesgo innato hacia lo que podemos ver y tocar. Pensamos en un horno como una herramienta para añadir calor. Pero un horno de vacío se define igualmente por lo que quita: el aire.

Este acto de eliminación no es trivial. Es una estrategia deliberada para obtener un control absoluto sobre el entorno de un material, resolviendo problemas que el calor por sí solo no puede.

-

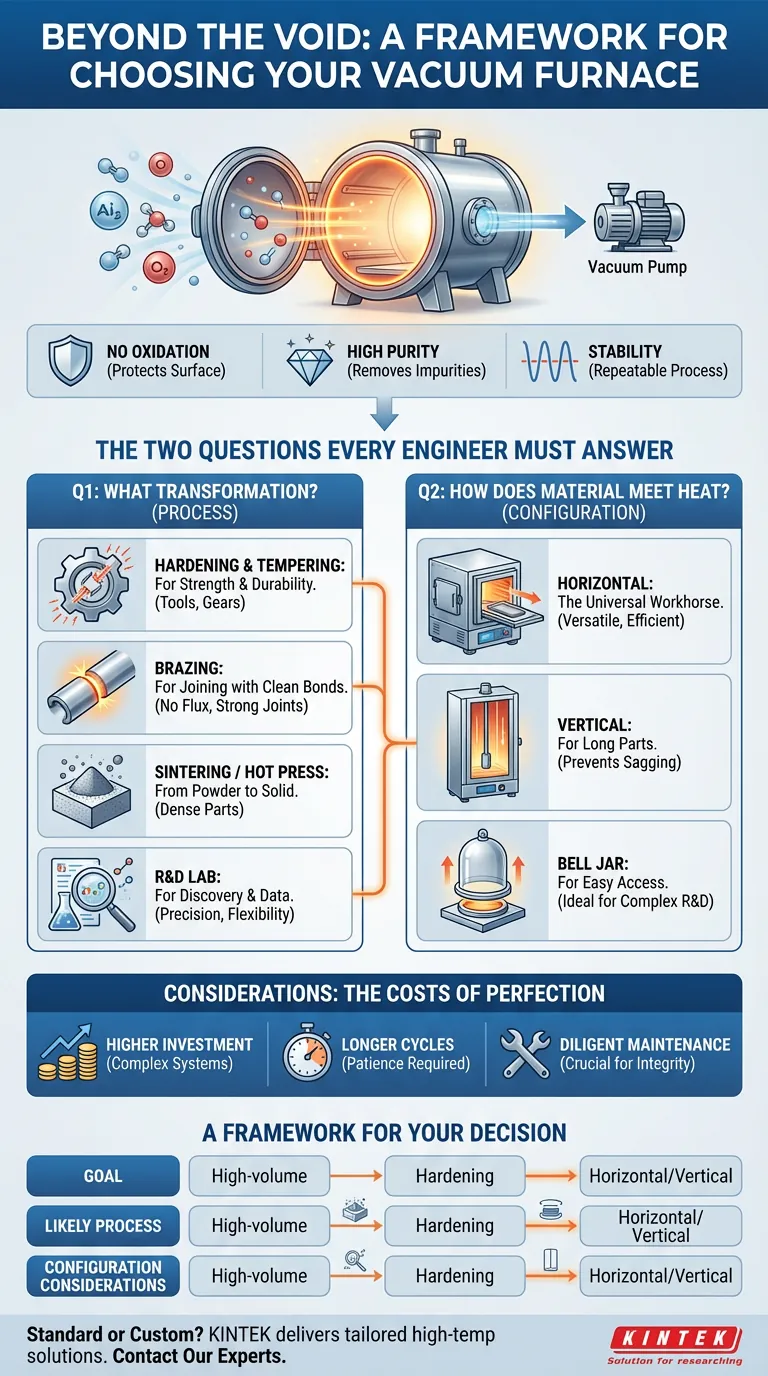

La tiranía del oxígeno: En presencia de altas temperaturas, el oxígeno es un agente agresivo. Deslustra, debilita, crea óxidos que pueden arruinar la superficie de un componente aeroespacial crítico o un implante médico. El vacío es un escudo, que crea un santuario donde los materiales pueden transformarse sin corromperse.

-

Las impurezas ocultas: Cada material contiene fantasmas: elementos traza y compuestos volátiles atrapados en su interior. Al aplicar calor, estas impurezas "desgasifican". En un horno normal, permanecen. En un vacío, se extraen activamente, lo que resulta en un producto final de excepcional pureza y resistencia.

-

El caos de la fluctuación: Un entorno de vacío es inherentemente estable, lo que permite un control de temperatura increíblemente preciso y uniforme. Esto transforma el proceso de un oficio en una ciencia, asegurando que cada ciclo sea idéntico al anterior. Para la fabricación certificada, esta repetibilidad no es una característica; es la base de la confianza.

Las dos preguntas que todo ingeniero debe responder

Elegir un horno de vacío se parece menos a comprar un electrodoméstico y más a formular una hipótesis científica. El equipo que elija es un reflejo directo del resultado que pretende crear.

Para encontrar el instrumento adecuado, debe responder a dos preguntas fundamentales.

Pregunta 1: ¿Qué transformación está creando?

Esta pregunta trata sobre su proceso: el cambio específico que está forzando en el material.

Forjando resistencia

Para esto, necesita un Horno de endurecimiento y revenido. El objetivo es manipular la estructura cristalina de metales como el acero, creando un estrés interno controlado que imparta dureza y durabilidad. Es el caballo de batalla para crear herramientas, engranajes y componentes estructurales que puedan soportar fuerzas inmensas.

Creando uniones inseparables

Aquí, un Horno de soldadura fuerte es esencial. El proceso implica unir dos piezas con un metal de aporte en un vacío inmaculado. Sin oxígeno, no hay necesidad de fundente corrosivo. La unión resultante es limpia, potente y, a menudo, más fuerte que los propios materiales base, una integración perfecta de dos en uno.

Construyendo desde el polvo

Cuando necesite crear un objeto denso y sólido a partir de un polvo, recurrirá a un Horno de sinterización. Utiliza calor para fusionar partículas de metal o cerámica en polvo. Para materiales que exigen la máxima densidad y resistencia, un Horno de prensado en caliente al vacío añade el elemento crítico de una presión inmensa al proceso.

Explorando lo desconocido

Para I+D, el horno no es una herramienta de producción sino un instrumento de descubrimiento. Los Hornos de laboratorio, a menudo Hornos tubulares especializados, están diseñados para la precisión y la adaptabilidad. El objetivo no es el rendimiento; es generar datos puros y fiables. Aquí es donde la flexibilidad es primordial, ya que las preguntas del mañana aún no se han formulado.

Pregunta 2: ¿Cómo se encuentra el material con el calor?

Esta pregunta trata sobre su configuración: la realidad física de cómo maneja el material. La respuesta está impulsada por la física, la ergonomía y el flujo de trabajo.

El caballo de batalla universal: Carga horizontal

Este es el diseño más común. Las piezas se cargan horizontalmente a través de una puerta frontal. Es versátil, fácilmente automatizable y eficiente para una amplia gama de componentes. Es la opción predeterminada por una razón.

Desafiando la gravedad: Carga vertical

Imagine un eje de transmisión largo y delgado calentado a 1200 °C. Si se coloca plano, su propio peso haría que se hundiera, destruyendo su geometría precisa. Un Horno de carga vertical/inferior resuelve esto. La pieza se orienta verticalmente, preservando su forma contra la fuerza de la gravedad. El diseño es una respuesta directa a una restricción física específica.

La cúpula del investigador: Campana de vidrio

Una variación del horno vertical, el diseño de Campana de vidrio ofrece un acceso sin igual. La cámara se levanta, dejando la base expuesta para facilitar la carga y la instrumentación. Es ideal para configuraciones complejas de I+D donde los ajustes frecuentes son la norma.

Los costos tácitos de la perfección

Un horno de vacío ofrece un control casi perfecto, pero este control tiene un precio. Es una máquina más compleja, que exige una mentalidad diferente.

- Inversión en control: Las bombas, los sellos y los controles avanzados necesarios para un entorno de alto vacío implican mayores costos iniciales y complejidad operativa.

- La paciencia de un vacío: Crear un vacío profundo lleva tiempo. Los ciclos de enfriamiento controlados también aumentan la duración total del proceso. Es un proceso deliberado, no apresurado.

- La disciplina del mantenimiento: La integridad del vacío lo es todo. Una pequeña fuga puede comprometer un lote completo. Esto requiere un mantenimiento diligente y preventivo de los sellos, las bombas y las superficies de la cámara.

Un marco para su decisión

El horno adecuado es aquel en el que el proceso y la configuración se alinean perfectamente con su objetivo.

| Su objetivo | Horno de proceso probable | Consideraciones de configuración |

|---|---|---|

| Tratamiento de metales de alto volumen | Endurecimiento / Revenido | Horizontal para versatilidad, Vertical para piezas largas/simétricas |

| Creación de uniones limpias y resistentes | Soldadura fuerte | Horizontal para la mayoría de las aplicaciones |

| Fabricación de piezas densas a partir de polvos | Sinterización / Prensado en caliente | Depende del tamaño de la pieza y del flujo de producción |

| Investigación fundamental de materiales | Laboratorio / Tubular | Campana de vidrio para acceso, Tubular para atmósferas/gradientes específicos |

Los modelos estándar sirven bien a muchas industrias. Pero para aquellos que trabajan en la vanguardia de la ciencia de materiales o abordan desafíos de fabricación únicos, una solución lista para usar puede no ser suficiente. Aquí es donde la capacidad de adaptar un sistema a sus necesidades exactas se convierte en la variable más crítica.

Para desafíos que requieren un horno tan único como su investigación, nuestro equipo está listo para ayudarle a construir la herramienta perfecta para el trabajo. La profunda experiencia en I+D y la capacidad de fabricación de KINTEK nos permiten ofrecer soluciones de alta temperatura totalmente personalizadas, desde hornos de vacío y tubulares hasta sistemas avanzados de CVD.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

Artículos relacionados

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío