Usted conoce la sensación. Semanas de preparación, una muestra valiosa y cuidadosamente preparada cargada, y un proceso crítico de alta temperatura en funcionamiento en su horno de vacío. Usted espera, esperanzado. Pero cuando inspecciona los resultados, es un desastre. Una parte de la muestra está perfectamente tratada, mientras que otra está subprocesada o, peor aún, dañada por un punto caliente. Los datos son inútiles. El lote está arruinado. Hay que reiniciar el reloj.

Si este escenario le resulta dolorosamente familiar, no está solo.

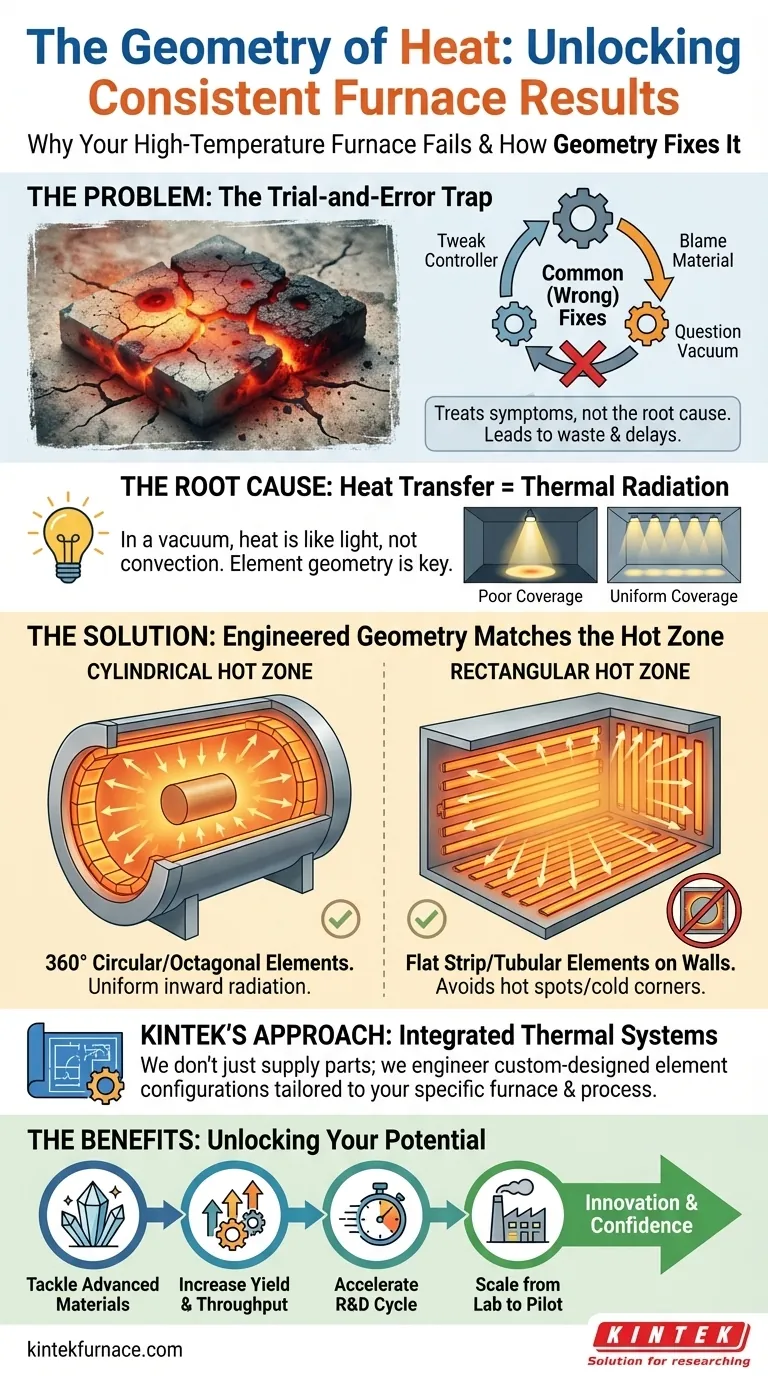

La trampa del ensayo y error: Por qué las soluciones comunes no funcionan

En innumerables laboratorios de materiales avanzados y plantas de producción, esta lucha con el procesamiento térmico inconsistente es una fuente constante de frustración. En respuesta, los equipos a menudo caen en un ciclo predecible y costoso de resolución de problemas:

- Ajustar el controlador: "¿Quizás si aumentamos el punto de ajuste unos pocos grados o extendemos el tiempo de remojo?"

- Culpar al material: "Quizás este elemento de grafito ya está viejo. Pidamos un reemplazo estándar."

- Cuestionar el vacío: "¿La bomba está alcanzando un vacío lo suficientemente profundo? Pasemos un día revisando fugas."

Si bien estos factores pueden desempeñar un papel, rara vez son la verdadera causa. Estos esfuerzos son a menudo disparos en la oscuridad, tratando los síntomas en lugar de la enfermedad subyacente.

Este no es solo un problema académico; tiene graves consecuencias comerciales. Cada ejecución fallida se traduce directamente en materiales de alto valor desperdiciados, retrasos críticos en proyectos que posponen los lanzamientos de productos y una creciente incertidumbre que erosiona la confianza en las capacidades de su laboratorio.

La causa raíz oculta a simple vista: No es el calor, es la forma

La razón por la que tantos intentos de solución fallan es que pasan por alto un principio fundamental de la física. En el vacío de un horno, la transferencia de calor ocurre casi exclusivamente a través de la radiación térmica.

Piense en su elemento calefactor no como un calentador convencional, sino como un conjunto de potentes bombillas. Para iluminar una habitación de manera uniforme, no usaría un solo foco intenso en una esquina. Organizaría varias luces para asegurar que cada parte de la habitación reciba una cobertura uniforme.

Es exactamente lo mismo con el calor en su horno. La geometría física del elemento calefactor es una elección de ingeniería deliberada diseñada para "iluminar" su muestra con energía térmica uniforme.

- Para una cámara de horno cilíndrica (zona caliente), la solución ideal es una disposición de elementos calefactores circulares u octogonales de 360°. Este diseño rodea la carga de trabajo, irradiando calor hacia adentro de manera uniforme desde todas las direcciones, asegurando una uniformidad de temperatura excepcional.

- Para una zona caliente rectangular, un elemento circular sería un desastre, creando puntos calientes intensos y esquinas frías. Aquí, los elementos de tira plana o tubulares deben organizarse cuidadosamente a lo largo de las paredes para crear un campo uniforme de calor radiante.

Es por eso que simplemente reemplazar un elemento envejecido por otro del mismo tipo, si se especificó incorrectamente desde el principio, solo perpetuará el ciclo de fallas. Simplemente está colocando una bombilla nueva en la misma lámpara mal ubicada.

De piezas listas para usar a sistemas de ingeniería: La herramienta adecuada para el trabajo

Para resolver el problema de la no uniformidad térmica de forma permanente, debe dejar de pensar en los elementos calefactores como piezas intercambiables y empezar a pensar en el horno como un sistema térmico integrado. La solución requiere una herramienta donde la geometría del elemento calefactor esté perfectamente diseñada para coincidir con la zona caliente del horno y su aplicación específica.

Este es el núcleo de la filosofía de diseño de KINTEK. No construimos hornos a partir de un catálogo de componentes estándar; diseñamos soluciones completas y personalizadas basadas en una profunda comprensión de la dinámica térmica.

Nuestras excepcionales capacidades de I+D y fabricación interna nos permiten diseñar y construir la configuración exacta de elementos calefactores que exige su proceso.

- Para aplicaciones estándar: Perfeccionamos los sistemas de calefacción de grafito de 360° en nuestros hornos cilíndricos para ofrecer una uniformidad líder en su clase.

- Para requisitos únicos: Nuestra profunda experiencia en personalización brilla. Ya sea que necesite una cámara rectangular grande para procesamiento por lotes o una geometría compleja para un sistema CVD, diseñamos la disposición de elementos de tira plana o tubular que garantiza un calor uniforme, cada vez.

Nuestros productos son la encarnación de este principio: están diseñados desde cero para resolver el problema fundamental de la distribución del calor, no solo para contener una fuente de calor.

Más allá de la consistencia: Desbloqueando todo el potencial de su investigación

Cuando elimina la inconsistencia de la temperatura como variable, no solo está solucionando un problema persistente, sino que está desbloqueando un nuevo nivel de potencial para su trabajo.

De repente, usted puede:

- Abordar materiales más avanzados que tienen una ventana de procesamiento muy estrecha y no toleran variaciones de temperatura.

- Aumentar la producción y el rendimiento al eliminar fallos en los lotes y la necesidad de costosos retrabajos.

- Acelerar su ciclo de I+D porque puede confiar en sus resultados, lo que le permite pasar de un experimento exitoso a otro con confianza.

- Escalar su proceso desde el laboratorio hasta la producción piloto, sabiendo que los principios térmicos que funcionaron para una muestra pequeña se mantendrán para una más grande.

Usted pasa de una posición defensiva de extinción constante de incendios a una ofensiva de innovación, empujando los límites de lo que es posible.

Resolver el rompecabezas de la uniformidad térmica es más que un solo componente; se trata de diseñar un sistema integrado adaptado a sus objetivos específicos. Si está cansado de luchar contra resultados inconsistentes y desea asegurarse de que sus procesos térmicos sean confiables, repetibles y robustos, nuestro equipo está listo para ayudar. Nos especializamos en ir más allá de las soluciones únicas para diseñar hornos personalizados que potencien sus proyectos más ambiciosos. Hablemos de los desafíos únicos que enfrenta. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

Artículos relacionados

- Su horno cumple las especificaciones, ¿por qué sus resultados son inconsistentes?

- Por qué sus experimentos a alta temperatura fallan y cómo solucionarlos de forma definitiva

- Por qué falla su procesamiento térmico: la desalineación oculta en su horno

- Por qué falla su horno de alta temperatura: el culpable oculto más allá del tubo agrietado

- Por qué su horno de tubo está arruinando sus experimentos (y no es la temperatura)