Ha hecho todo bien. La síntesis del material fue impecable, la preparación de la muestra meticulosa y el ciclo del horno programado exactamente según el protocolo. Espera horas, anticipando un resultado exitoso. Sin embargo, al abrir la cámara, la muestra está agrietada, deformada o presenta propiedades que son muy inconsistentes con el último lote. Toda la ejecución es un fracaso.

Es un escenario profundamente frustrante, uno que se repite con demasiada frecuencia en laboratorios de I+D y plantas de producción.

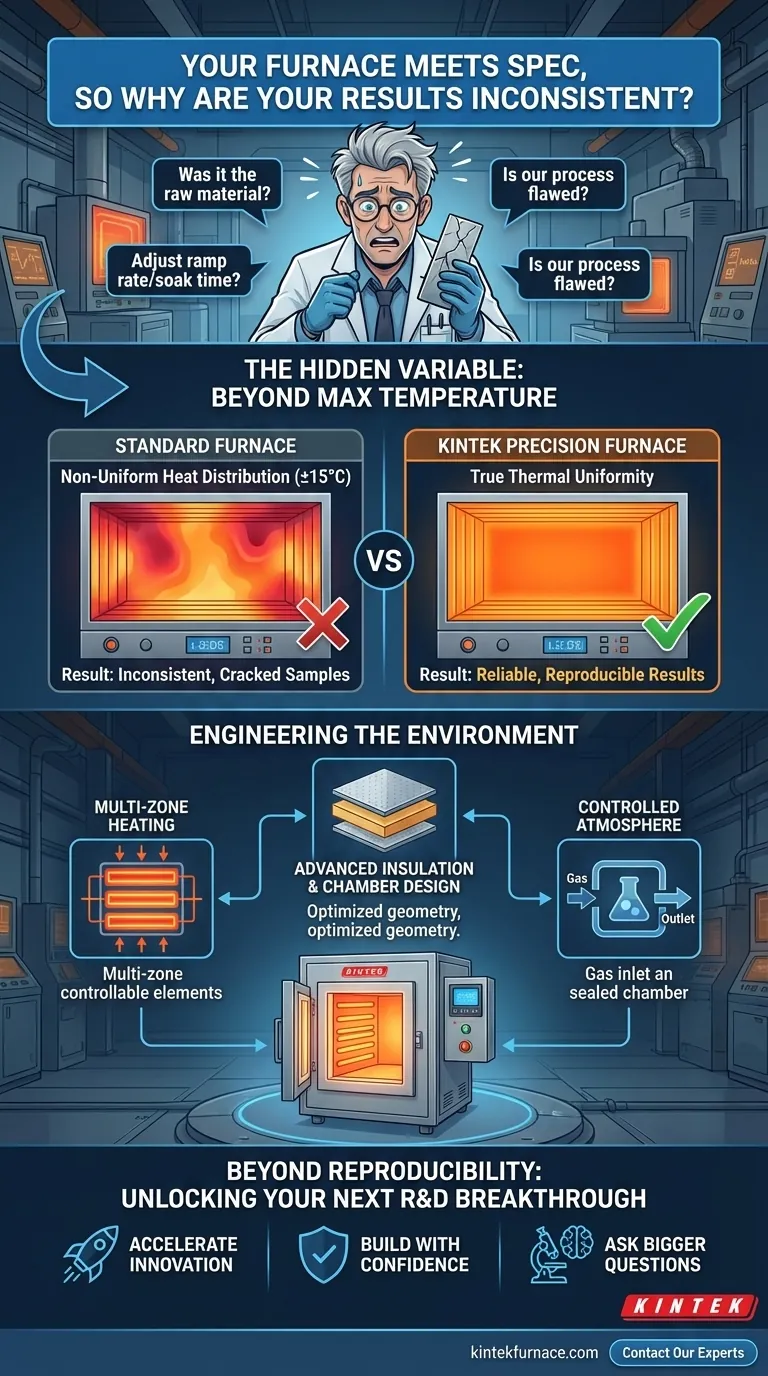

Persiguiendo fantasmas: Por qué su solución de problemas llega a un callejón sin salida

Cuando se enfrenta a resultados inconsistentes en el procesamiento térmico, comienza el ciclo de solución de problemas. Empieza a cuestionar todo:

- "¿Hubo algún problema con la materia prima?" Dedica tiempo y dinero a analizar un nuevo lote, solo para obtener el mismo resultado impredecible.

- "¿Debería ajustar la velocidad de rampa o el tiempo de remojo?" Realiza docenas de pruebas iterativas, consumiendo tiempo valioso y materiales caros, pero los resultados siguen siendo tercamente poco fiables.

- "¿Nuestro proceso está fundamentalmente defectuoso?" La duda se instala, amenazando el cronograma de un proyecto crítico.

Este ciclo de prueba y error es más que frustrante; tiene graves consecuencias comerciales. Cada lote fallido representa materiales desperdiciados, horas de trabajo perdidas y retrasos en los hitos del proyecto. Para una empresa que intenta innovar, esta incertidumbre es una barrera directa para desarrollar nuevos materiales, mejorar la calidad del producto y llegar al mercado más rápido.

Vuelve a consultar la hoja de especificaciones del horno. Está clasificado para la temperatura máxima correcta, por lo que el equipo *debería* estar funcionando. El problema, sin embargo, rara vez es la capacidad del horno para calentarse. El problema es una variable oculta que la mayoría de las hojas de especificaciones estándar no abordan adecuadamente.

La variable oculta: Más allá de la temperatura máxima hasta la verdadera uniformidad térmica

El malentendido fundamental que conduce a esta lucha es la diferencia entre la temperatura máxima de un horno y su uniformidad de temperatura.

Piense en un horno doméstico. Sabe que hay puntos calientes donde las galletas en el borde de la bandeja se queman y puntos más fríos donde las del centro quedan poco cocidas. Un horno industrial o de laboratorio estándar, a pesar de ser mucho más avanzado, opera bajo un principio similar. Si bien el sensor del controlador puede leer una temperatura estable de 1000 °C, una esquina de la cámara podría estar a 985 °C mientras que otra está a 1015 °C.

Para muchas aplicaciones básicas, esta uniformidad estándar de ±15 °C (o ±25 °F) es aceptable. Pero para la ciencia de materiales avanzada, la investigación de semiconductores o los componentes aeroespaciales, ese gradiente de temperatura es un desastre. Significa que una parte de su muestra está experimentando un proceso térmico diferente a otra, lo que provoca tensiones internas, transiciones de fase incompletas y estructuras de grano inconsistentes, la raíz misma de los fallos que está experimentando.

Por eso sus intentos anteriores de solucionar problemas fracasaron. Ajustar las velocidades de rampa o culpar a las materias primas es como intentar arreglar un cuadro torcido repintando la pared. Está abordando los síntomas, no la causa raíz: el propio entorno térmico no es lo suficientemente uniforme para su aplicación específica.

Ingeniería del entorno: De una caja estándar a una herramienta de precisión

Para resolver este problema de forma permanente, no solo necesita una caja que se caliente. Necesita un entorno térmico controlado con precisión, diseñado para su proceso exacto. La solución reside en especificar un horno donde la uniformidad de temperatura sea un criterio de diseño principal, no una ocurrencia tardía.

Aquí es donde la profunda capacidad de personalización de KINTEK se vuelve crítica. Un horno verdaderamente preciso es un sistema diseñado desde cero para eliminar la variación térmica. Esto se logra diseñando componentes clave para que trabajen en armonía:

- Calefacción multizona: En lugar de una única fuente de calor masiva, se utilizan múltiples zonas de calefacción controladas de forma independiente. Los controladores inteligentes ajustan activamente la potencia a cada zona, neutralizando los puntos calientes y fríos para mantener un campo de temperatura uniforme en toda la carga de trabajo.

- Aislamiento avanzado y diseño de la cámara: El aislamiento cerámico de alta eficiencia no es solo para ahorrar energía; se trata de evitar la pérdida de calor en áreas específicas, que es una causa importante de los gradientes de temperatura. La geometría de la cámara en sí está optimizada para promover una distribución uniforme del calor.

- Atmósfera controlada: La introducción de un gas inerte como argón o nitrógeno puede mejorar la transferencia de calor y prevenir reacciones químicas no deseadas, pero solo si la cámara está bien sellada y el flujo de gas está controlado. Nuestros hornos de atmósfera están diseñados para garantizar que el gas proporcione un entorno constante y estable.

Un horno KINTEK no es un producto estándar; es la encarnación física de una solución. Está diseñado basándose en una profunda comprensión de la física térmica que rige el éxito experimental. Construimos la herramienta que proporciona el entorno preciso y uniforme que su trabajo exige.

Más allá de la reproducibilidad: Desbloquee su próximo avance en I+D

Cuando su horno proporciona un entorno térmico verdaderamente uniforme, todo cambia. Las variables "fantasma" desaparecen y sus resultados se vuelven de forma fiable reproducibles. Pero los beneficios van mucho más allá de simplemente solucionar un problema molesto.

- Acelere la innovación: Puede dejar de perder semanas en solucionar problemas y empezar a centrarse en la verdadera I+D. Puede probar con confianza materiales de próxima generación más sensibles que antes eran imposibles de procesar de forma fiable.

- Construya con confianza: Puede confiar en que las propiedades del material que caracteriza en el laboratorio se pueden reproducir de forma consistente, lo que permite una transición más fluida de la investigación a la producción piloto.

- Haga preguntas más importantes: Con un entorno de procesamiento estable y predecible, puede empezar a explorar los matices más finos de sus materiales, superando los límites de lo posible y asegurando una ventaja competitiva.

Su material, su proceso y sus objetivos de investigación son únicos. Un horno de talla única siempre será una fuente de compromiso e incertidumbre. Para seguir adelante, necesita un socio que comprenda la física detrás de sus desafíos y pueda diseñar la solución precisa que necesita.

Hablemos de los desafíos térmicos específicos que enfrenta en sus proyectos. Nuestro equipo está listo para ayudarle a configurar un horno que elimine la inconsistencia y potencie su próximo avance. Contacte con nuestros expertos.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

Artículos relacionados

- Por qué sus experimentos de crecimiento de cristales están fallando: el culpable oculto en su horno tubular

- Por qué su horno de alta temperatura ofrece resultados inconsistentes y cómo la geometría es la clave para solucionarlo

- Por qué falla su horno de alta temperatura: No es el elemento calefactor, es la física

- Por qué falla su horno de alta temperatura: el culpable oculto más allá del tubo agrietado

- Por qué sus experimentos a alta temperatura fallan y cómo solucionarlos de forma definitiva