Ha hecho todo bien. Los parámetros se revisaron tres veces, los materiales de muestra estaban impecables y el horno de vacío realizó su ciclo a la perfección, manteniendo la temperatura precisa durante la duración requerida. Sin embargo, cuando abre la cámara, el resultado es un desastre. La aleación avanzada es quebradiza, el cristal único está contaminado, el componente cerámico está descolorido. Se pierden semanas de trabajo y materiales costosos, y lo más frustrante es que no sabe por qué. La máquina hizo su trabajo perfectamente. ¿O no?

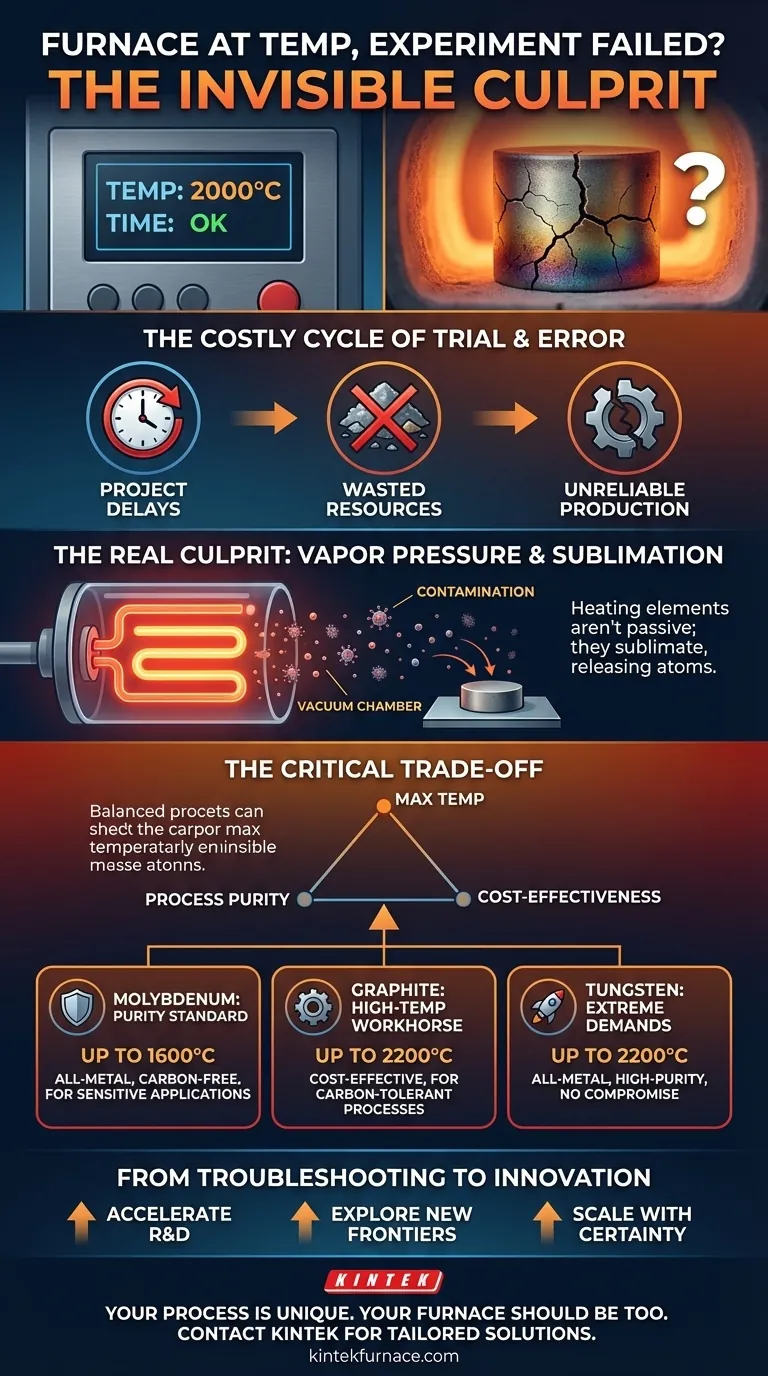

El Costoso Ciclo de Prueba y Error

Este escenario es demasiado común en laboratorios avanzados de I+D y en la fabricación de alto valor. Un equipo se enfrenta a un fallo de proceso inexplicable y comienza un frustrante ciclo de resolución de problemas. Podrían culpar a las materias primas, ajustar los tiempos del proceso o realizar innumerables ciclos de limpieza en la cámara de vacío. Cada intento consume presupuestos y plazos, erosionando la confianza en el proceso.

Las consecuencias comerciales son graves y tangibles:

- Retrasos en Proyectos: Hitos críticos de I+D se posponen, retrasando el tiempo de comercialización de nuevos productos.

- Recursos Desperdiciados: Lotes de materiales costosos y sintetizados a medida se vuelven inútiles.

- Producción Poco Fiable: En un entorno de fabricación, esto puede llevar a bajos rendimientos, piezas desechadas y una reputación de calidad dañada.

Estos esfuerzos a menudo están condenados desde el principio porque se centran en los síntomas. El verdadero problema es silencioso, invisible y fundamental para el diseño del horno: el propio elemento calefactor.

El Verdadero Culpable: Un Fantasma en la Máquina

La suposición de que la única función de un elemento calefactor es calentarse es una simplificación excesiva peligrosa. En el entorno extremo de un vacío a alta temperatura, el elemento calefactor no es un componente pasivo; es un participante activo en la química de su proceso.

No Solo Está Caliente, Es un Entorno Activo

El núcleo del problema radica en un principio físico básico: la presión de vapor. A altas temperaturas y en vacío, todos los materiales, incluso los sólidos, tienen una tendencia a sublimarse, liberando átomos directamente en el entorno. Un elemento calefactor brillando a 2000°C está desprendiendo activamente partículas microscópicas.

Esta es la fuente oculta de contaminación. Si su proceso es sensible al carbono, pero su horno utiliza un elemento calefactor de grafito, esencialmente está ejecutando su experimento dentro de una tormenta de carbono microscópica. Ninguna cantidad de ajuste del proceso puede solucionar esta incompatibilidad fundamental. Las "soluciones comunes" fallan porque no abordan el hecho de que el propio horno está envenenando el experimento.

El Compromiso Crítico: Temperatura, Pureza y Costo

Elegir un elemento calefactor no se trata solo de encontrar uno que pueda soportar el calor. Es una decisión calculada basada en un compromiso crítico entre tres factores:

- Temperatura Máxima: ¿Puede alcanzar la temperatura de proceso requerida de manera fiable?

- Pureza del Proceso: ¿Introducirá el propio elemento contaminantes que comprometan la muestra?

- Rentabilidad: ¿Cuál es el costo operativo a largo plazo, incluida la vida útil del elemento y el potencial de pérdida de muestras?

El material que elija dicta el equilibrio. El grafito es un caballo de batalla rentable para temperaturas de hasta 2200°C, pero es una fuente de carbono. Los metales refractarios como el molibdeno y el tungsteno ofrecen entornos excepcionalmente limpios, pero vienen con diferentes rangos de temperatura y consideraciones de costo.

Elegir la Herramienta Adecuada, No Solo una Caja Más Caliente

Para resolver permanentemente estos fallos "fantasma", necesita más que un horno que cumpla con una especificación de temperatura. Necesita un sistema de procesamiento térmico diseñado con una profunda comprensión de su ciencia de materiales. El elemento calefactor debe seleccionarse como un componente estratégico de su proceso, no como una ocurrencia tardía.

Aquí es donde un horno no es solo un producto básico, sino una solución a medida. En KINTEK, nuestro enfoque se basa en este principio. Nuestra profunda capacidad de personalización, respaldada por I+D y fabricación interna, nos permite diseñar un horno en torno a la química específica de su proceso.

El Estándar de Molibdeno para la Pureza

Para procesos donde la pureza es innegociable —como implantes médicos, materiales semiconductores o aleaciones aeroespaciales— una zona caliente "totalmente metálica" es el estándar de oro. Nuestros hornos configurados con elementos calefactores de molibdeno proporcionan un entorno impecablemente limpio y libre de carbono para un procesamiento estable hasta 1600°C. Esto elimina directamente el riesgo de contaminación por carbono que afecta a tantas aplicaciones sensibles.

Grafito: El Caballo de Batalla de Alta Temperatura

Cuando su proceso puede tolerar un entorno de carbono o requiere un procesamiento rentable a temperaturas muy altas (hasta 2200°C), nuestros sistemas con elementos de grafito de alta pureza ofrecen un rendimiento y valor inigualables. La clave es saber cuándo es la opción correcta para la química involucrada.

Tungsteno para las Demandas Más Extremas

Para las aplicaciones más exigentes que requieren tanto temperaturas extremas (hasta 2200°C) como un entorno totalmente metálico y de alta pureza, el tungsteno es la opción necesaria. Diseñamos estos sistemas para investigación y producción de vanguardia donde no se aceptan compromisos.

De la Resolución de Problemas a la Innovación Verdadera

Cuando su horno deja de ser una fuente de incertidumbre, ocurre un cambio fundamental. El tiempo, el dinero y la energía intelectual que antes se gastaban en diagnosticar fallos misteriosos ahora se liberan y se pueden redirigir hacia su misión principal.

Imagine poder:

- Acelerar la I+D: Confíe en los resultados de sus experimentos y avance con confianza, acortando drásticamente los ciclos de desarrollo.

- Explorar Nuevas Fronteras: Trabaje con materiales novedosos y altamente sensibles que antes eran imposibles de procesar sin contaminación.

- Escalar con Certeza: Transicione del éxito de laboratorio a una producción fiable y de alto rendimiento, sabiendo que su proceso térmico es robusto y repetible.

Resolver el rompecabezas del elemento calefactor no se trata solo de solucionar un problema; se trata de desbloquear todo el potencial de sus capacidades de investigación y fabricación.

Su proceso es único. Su horno también debería serlo. En lugar de lidiar con un sistema que va en contra de su química, deje que nuestro equipo le ayude a especificar una solución que garantice el rendimiento y la pureza que su proyecto exige. Contacte a Nuestros Expertos para discutir su aplicación y construir un horno que realmente impulse su innovación.

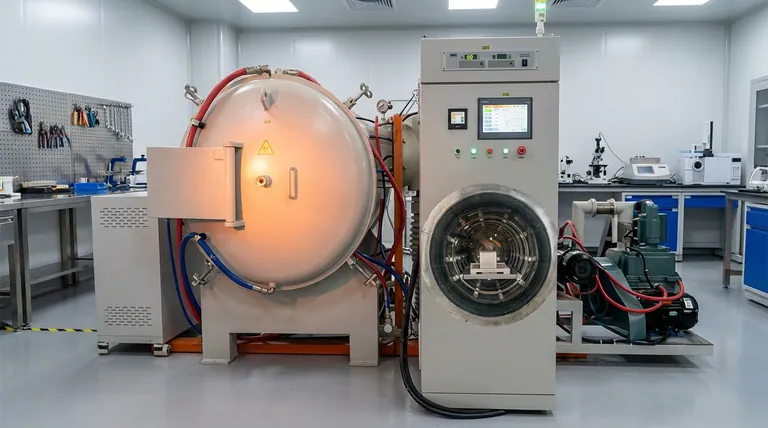

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

Artículos relacionados

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- Más allá del calor: La psicología de la operación perfecta del horno de vacío

- Más allá del vacío: Un marco para elegir su horno de vacío

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- La Física de la Producción Impecable: Por Qué los Hornos de Vacío Continuos Redefinen la Calidad a Escala