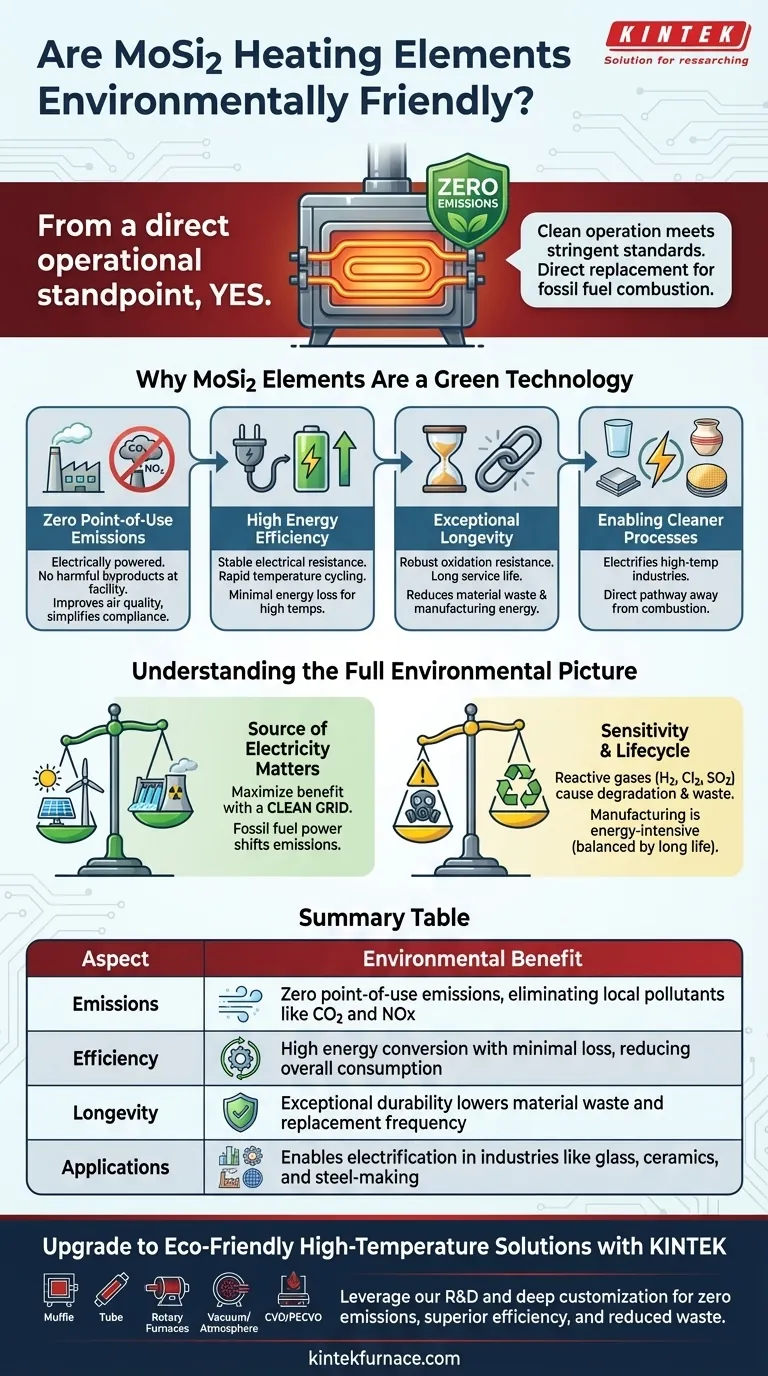

Desde un punto de vista operativo directo, sí. Los elementos calefactores de disiliciuro de molibdeno (MoSi2) se consideran respetuosos con el medio ambiente porque producen cero emisiones en el punto de uso. Este funcionamiento limpio les permite cumplir con estrictas normas de protección ambiental, lo que los convierte en un reemplazo directo y eficaz para los procesos que dependen de la combustión de combustibles fósiles.

El beneficio medioambiental de los elementos MoSi2 se extiende más allá de las cero emisiones. Su valor real reside en su alta eficiencia y excepcional longevidad, lo que reduce el consumo general de energía y el desperdicio de material durante todo el ciclo de vida del horno.

Por qué los elementos MoSi2 son una tecnología ecológica

Para comprender sus credenciales medioambientales, debemos observar cómo funcionan en un entorno industrial o de laboratorio real. Sus beneficios están arraigados en sus propiedades materiales.

Cero emisiones en el punto de uso

A diferencia de los hornos de gas que liberan CO2, NOx y otros contaminantes, los elementos MoSi2 funcionan con electricidad. Generan calor mediante resistencia, sin producir subproductos nocivos en sus instalaciones.

Esto elimina por completo las emisiones locales, mejorando la calidad del aire y simplificando el cumplimiento medioambiental.

Alta eficiencia energética

Estos elementos presentan una resistencia eléctrica estable y la capacidad de ciclar rápidamente a través de las temperaturas.

Esta estabilidad significa que la energía se convierte en calor con una pérdida mínima, lo que los convierte en una opción altamente eficiente para alcanzar y mantener las temperaturas extremas requeridas en la fabricación e investigación modernas.

Longevidad y durabilidad excepcionales

Los elementos MoSi2 son conocidos por su robusta resistencia a la oxidación a altas temperaturas, lo que se traduce en una vida útil muy larga.

Una vida útil más larga reduce directamente el impacto ambiental. Minimiza las materias primas, la energía de fabricación y los residuos asociados con la producción y eliminación de elementos calefactores de repuesto.

Habilitación de procesos industriales más limpios

Los elementos MoSi2 son componentes críticos en hornos para industrias como el vidrio, la cerámica, la siderurgia y los semiconductores.

Al permitir que estos procesos de alta temperatura se electricen, proporcionan una vía directa para que la industria pesada se aleje de la calefacción basada en la combustión, reduciendo significativamente su huella de carbono general.

Comprender el panorama medioambiental completo

Aunque son limpios operativamente, una evaluación completa requiere observar el ciclo de vida completo y el contexto operativo. Ser un asesor de confianza significa considerar las compensaciones.

La fuente de electricidad importa

El factor más importante es la fuente de su electricidad. El beneficio medioambiental de cualquier sistema de calefacción eléctrica se maximiza cuando se alimenta con una red eléctrica limpia (solar, eólica, nuclear o hidroeléctrica).

Si la electricidad se genera a partir de combustibles fósiles, simplemente está trasladando las emisiones de sus instalaciones a la central eléctrica.

Sensibilidad a las condiciones atmosféricas

Los elementos MoSi2 no son universalmente aplicables. Deben operarse en atmósferas de aire o gas inerte.

Usarlos en presencia de ciertos gases reactivos como hidrógeno (H2), cloro (Cl2) o dióxido de azufre (SO2) provocará una degradación y un fallo rápidos. Esto no solo detiene la producción, sino que también genera residuos prematuros.

Fabricación y fin de vida útil

La producción de cualquier material de alto rendimiento, incluido el MoSi2, es un proceso intensivo en energía. Si bien la larga vida útil compensa gran parte de este impacto inicial, es un factor en un análisis de ciclo de vida completo. También se debe considerar la eliminación o el reciclaje responsable al final de la vida útil del elemento.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar elementos MoSi2 debe alinearse con sus objetivos técnicos y medioambientales específicos.

- Si su enfoque principal es reducir las emisiones en el sitio: El MoSi2 es una excelente opción, ya que elimina por completo los subproductos de combustión locales y mejora la calidad del aire en el lugar de trabajo.

- Si su enfoque principal es la eficiencia energética general: Estos elementos son muy eficaces, especialmente cuando se combinan con un aislamiento adecuado del horno y sistemas de control para aprovechar su rápida respuesta térmica.

- Si su enfoque principal es la fiabilidad operativa y la vida útil: La larga vida útil del MoSi2 minimiza los residuos de reemplazo, pero debe asegurarse de que la atmósfera de su proceso sea compatible para lograr este beneficio clave.

Al comprender estos factores, puede aprovechar con confianza la tecnología MoSi2 para lograr tanto un alto rendimiento como sus objetivos medioambientales.

Tabla de resumen:

| Aspecto | Beneficio medioambiental |

|---|---|

| Emisiones | Cero emisiones en el punto de uso, eliminando contaminantes locales como CO2 y NOx |

| Eficiencia | Alta conversión de energía con pérdida mínima, reduciendo el consumo general |

| Longevidad | Durabilidad excepcional reduce los residuos de material y la frecuencia de reemplazo |

| Aplicaciones | Permite la electrificación en industrias como vidrio, cerámica y siderurgia |

Actualícese a soluciones ecológicas de alta temperatura con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en vidrio, cerámica, siderurgia o semiconductores, nuestros elementos calefactores MoSi2 pueden ayudarle a lograr cero emisiones, eficiencia superior y residuos reducidos. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus objetivos medioambientales y de rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas