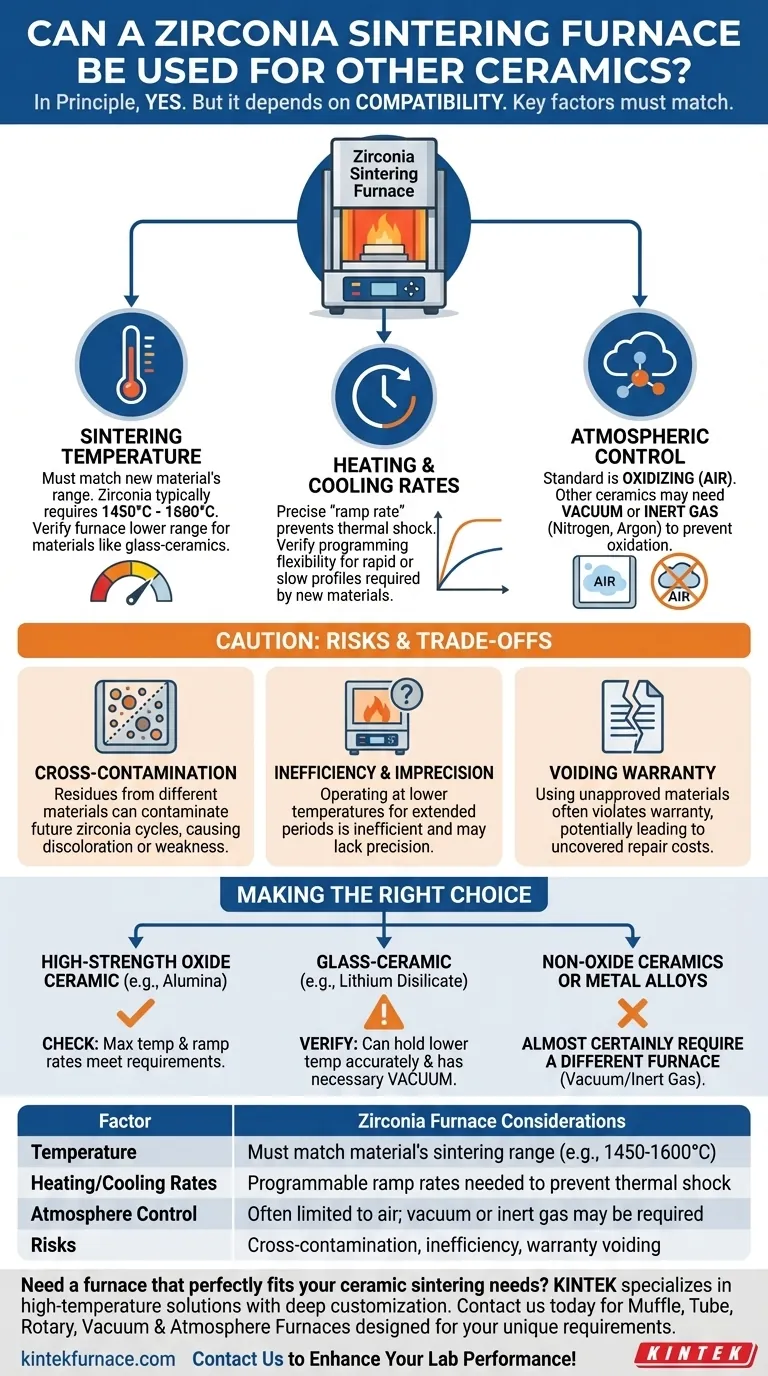

En principio, sí, un horno diseñado para la sinterización de circonio a menudo se puede utilizar para otros materiales cerámicos. Sin embargo, su idoneidad no está garantizada y depende completamente de la coincidencia de las capacidades específicas del horno con los requisitos de procesamiento únicos del nuevo material. Los factores más críticos a verificar son la temperatura máxima, la programabilidad de las tasas de calentamiento y enfriamiento, y el control atmosférico del horno.

Si bien un horno de circonio es una potente herramienta de alta temperatura, su utilidad para otros materiales es una cuestión de compatibilidad precisa. El factor decisivo es si las especificaciones técnicas del horno pueden replicar perfectamente el perfil de sinterización requerido por el nuevo material; cualquier desajuste conlleva el riesgo de falla del material, o incluso daños al propio equipo.

Los requisitos básicos de la sinterización cerámica

La sinterización es un proceso térmico preciso que transforma un polvo cerámico poroso en un objeto sólido y denso. El éxito depende del control de tres variables clave, que difieren significativamente entre materiales.

Temperatura de sinterización

Diferentes cerámicas requieren temperaturas muy distintas para lograr una densificación adecuada. El circonio, por ejemplo, generalmente se sinteriza a temperaturas muy altas, a menudo entre 1450 °C y 1600 °C.

Si bien un horno de circonio de alta temperatura puede alcanzar técnicamente temperaturas más bajas, debe verificar que la temperatura objetivo para el nuevo material esté dentro de su rango operativo. Muchas vitrocerámicas, por ejemplo, se sinterizan a temperaturas mucho más bajas y pueden requerir un tipo diferente de horno para una precisión óptima.

Velocidades de calentamiento y enfriamiento

La velocidad a la que se calienta y enfría un material (su "velocidad de rampa" térmica) es tan crítica como la temperatura máxima. Esta velocidad se diseña cuidadosamente para evitar el choque térmico, que puede causar grietas y tensiones internas.

El circonio a menudo implica ciclos largos y lentos. Si tiene la intención de sinterizar un material que requiere una fase de calentamiento muy rápida o un enfriamiento lento y extremadamente controlado, debe confirmar que la programación de su horno sea lo suficientemente flexible como para adaptarse a ese perfil específico.

Control atmosférico

Este es a menudo el factor limitante más significativo. El circonio dental estándar se sinteriza en una atmósfera oxidante (es decir, aire ambiente). El horno simplemente calienta el aire dentro de la cámara.

Muchas otras cerámicas avanzadas, aleaciones duras o cermets requieren sinterización en vacío o en una atmósfera de gas inerte (como nitrógeno o argón). Esto se hace para prevenir la oxidación, que arruinaría las propiedades del material. La mayoría de los hornos de circonio son hornos de mufla que no están equipados para vacío o purga de gas, lo que los hace fundamentalmente incompatibles con estos materiales.

Comprender las compensaciones y los riesgos

Utilizar un horno de circonio para un material no certificado no es una decisión sencilla. Debe sopesar los beneficios potenciales frente a riesgos significativos.

El riesgo de contaminación cruzada

Cocer diferentes materiales en la misma cámara puede dejar residuos microscópicos en las paredes del horno, el aislamiento y los elementos calefactores.

Estos contaminantes pueden transportarse por el aire en ciclos de cocción posteriores e incrustarse en sus restauraciones de circonio, lo que podría causar decoloración, translucidez reducida o integridad estructural comprometida.

Ineficiencia e imprecisión

Los hornos de alta temperatura están diseñados para funcionar cerca de su temperatura máxima. Operarlos durante períodos prolongados a temperaturas mucho más bajas puede ser ineficiente y puede conducir a un control de temperatura menos preciso.

Es análogo a usar un alto horno para hornear un pastel; si bien es técnicamente posible, carece de la precisión necesaria para un resultado perfecto.

Anulación de la garantía

Prácticamente todos los fabricantes de hornos especifican para qué materiales están diseñados y garantizados sus equipos. El uso de su horno para cocer materiales no aprobados suele ser una violación directa de los términos de la garantía.

Si el horno falla, incluso por una razón que parezca no relacionada, el fabricante puede negarse a cubrir la reparación, lo que generaría costos inesperados significativos.

Tomar la decisión correcta para su material

Para determinar si su horno es adecuado, debe realizar una comparación directa de sus especificaciones con las instrucciones de procesamiento oficiales del nuevo material.

- Si su objetivo principal es sinterizar otra cerámica de óxido de alta resistencia (como la alúmina): Verifique que la temperatura máxima de su horno y las velocidades de rampa programables cumplan o superen los requisitos para ese material específico.

- Si su objetivo principal es sinterizar una vitrocerámica (como el disilicato de litio): Debe verificar que el horno pueda mantener con precisión las temperaturas mucho más bajas requeridas y, de manera crítica, realizar cualquier paso de vacío exigido por el fabricante del material.

- Si su objetivo principal es sinterizar cerámicas no óxidas o aleaciones metálicas: Casi con certeza necesitará un tipo diferente de horno que proporcione vacío controlado o una atmósfera de gas inerte.

En última instancia, una comprensión profunda tanto de las capacidades de su equipo como de las necesidades de su material es el único camino para garantizar resultados exitosos y repetibles.

Tabla resumen:

| Factor | Consideraciones del horno de circonio |

|---|---|

| Temperatura | Debe coincidir con el rango de sinterización del material (ej., 1450-1600 °C para circonio) |

| Velocidades de calentamiento/enfriamiento | Se necesitan velocidades de rampa programables para evitar el choque térmico |

| Control atmosférico | A menudo limitado al aire; puede ser necesario vacío o gas inerte para otros materiales |

| Riesgos | Contaminación cruzada, ineficiencia, anulación de la garantía |

¿Necesita un horno que se adapte perfectamente a sus necesidades de sinterización cerámica? KINTEK se especializa en soluciones de alta temperatura con una profunda personalización. Nuestros hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD están diseñados para cumplir con requisitos experimentales únicos, garantizando un control preciso de la temperatura, gestión atmosférica y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio y entregar resultados confiables adaptados a sus materiales.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia