En la fabricación de componentes electrónicos, los hornos de resistencia tipo caja son herramientas indispensables para una variedad de procesos térmicos críticos. Se utilizan para pasos fundamentales de semiconductores como la oxidación y el recocido, para la sinterización de cerámicas electrónicas avanzadas como los condensadores cerámicos multicapa (MLCC), y para procesos de ensamblaje final como el empaquetado de chips.

La fiabilidad de la electrónica moderna depende de un procesamiento térmico preciso. Los hornos de resistencia tipo caja proporcionan los entornos controlados y uniformes de alta temperatura necesarios para crear propiedades materiales específicas, desde capas aislantes en obleas de silicio hasta las estructuras densas de las cerámicas avanzadas.

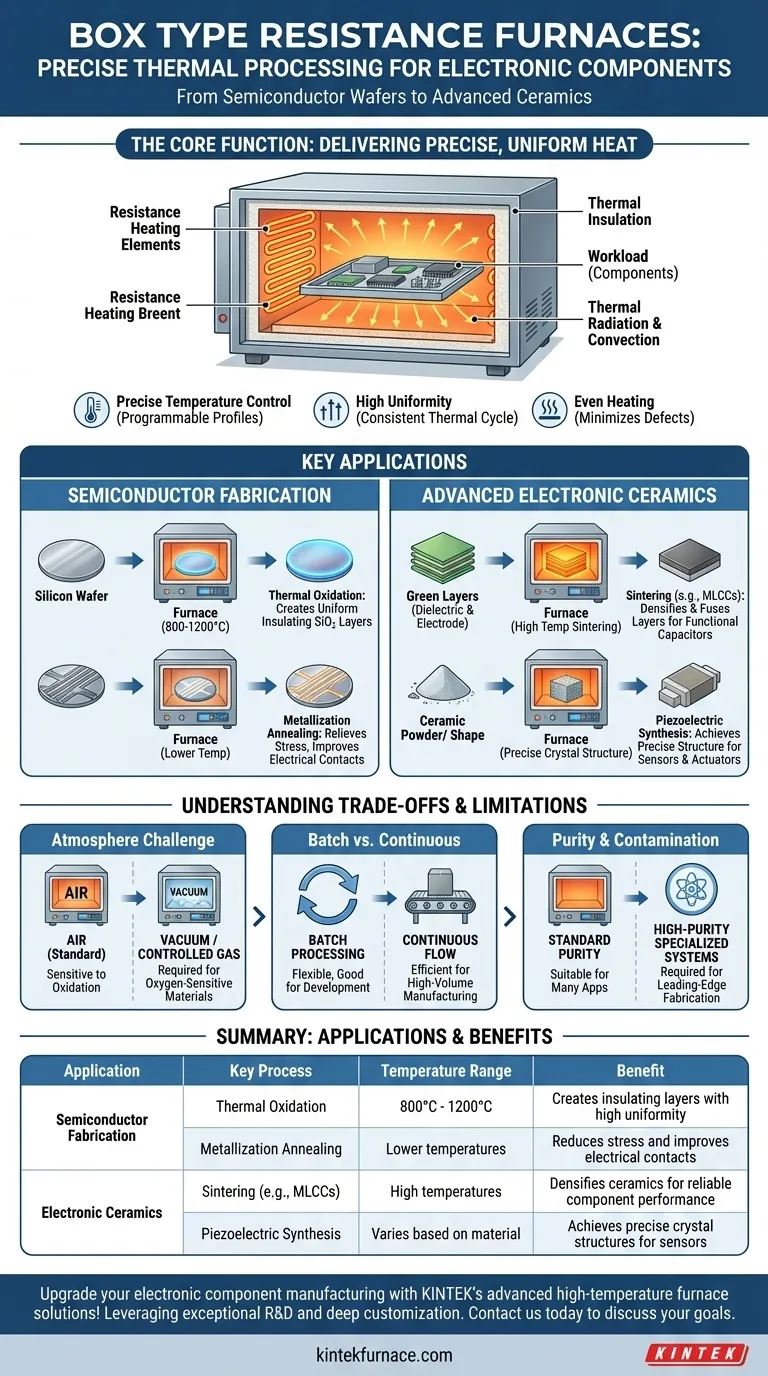

La Función Central: Suministrar Calor Preciso y Uniforme

Un horno de resistencia tipo caja es fundamentalmente una cámara térmicamente aislada que utiliza elementos calefactores resistivos para generar altas temperaturas. Su valor en la fabricación de electrónica radica en su capacidad para suministrar este calor con un control excepcional.

Cómo Funcionan los Hornos de Resistencia

El principio es sencillo: la corriente eléctrica fluye a través de cables o elementos de resistencia, generando calor. Este calor se transfiere a los componentes dentro de la cámara del horno a través de radiación térmica y convección, asegurando que toda la carga de trabajo se caliente de manera uniforme.

Por Qué la Uniformidad de Temperatura No Es Negociable

Para los componentes electrónicos, especialmente en una oblea de silicio grande o una bandeja de condensadores, incluso pequeñas variaciones de temperatura pueden provocar defectos significativos. La alta uniformidad de la temperatura garantiza que cada parte de cada componente experimente el mismo ciclo térmico exacto, lo que resulta en propiedades materiales consistentes y fiables.

La Importancia del Control Programable

Los procesos de fabricación como el recocido o la sinterización requieren perfiles de temperatura específicos: tasas precisas de calentamiento, mantenimiento a una temperatura objetivo (soak) y enfriamiento controlado. La naturaleza flexible y programable de estos hornos permite a los ingenieros ejecutar estas complejas recetas térmicas a la perfección.

Aplicaciones Clave en la Fabricación de Semiconductores

En las etapas iniciales de la fabricación de semiconductores, estos hornos se utilizan para construir las estructuras fundamentales de un circuito integrado.

Creación de Capas Aislantes: Oxidación Térmica

Para crear una capa de dióxido de silicio (SiO₂) aislante de alta calidad, las obleas de silicio se calientan en un horno a temperaturas entre 800°C y 1200°C. Este proceso, conocido como oxidación térmica, cultiva una capa de óxido uniforme que es fundamental para la función del transistor.

Optimización de Capas Metálicas: Recocido de Metalización

Después de depositar películas metálicas delgadas (como aluminio) sobre una oblea, pueden existir tensiones internas. El recocido de metalización es un tratamiento térmico a menor temperatura que alivia esta tensión, mejora la integridad estructural de la película y reduce la resistencia del contacto eléctrico entre las capas de metal y silicio.

Fabricación de Cerámicas Electrónicas Avanzadas

Muchos componentes pasivos esenciales se fabrican a partir de materiales cerámicos que requieren procesamiento a alta temperatura para lograr sus propiedades electrónicas y físicas deseadas.

Construcción de Condensadores Cerámicos Multicapa (MLCC)

Los MLCC se crean apilando capas de dieléctrico cerámico y electrodos metálicos. Esta estructura "verde" se calienta luego en un horno en un proceso llamado sinterización, que densifica la cerámica y fusiona las capas para crear un condensador monolítico y funcional.

Producción de Componentes Piezoeléctricos

Materiales como el titanato zirconato de plomo (PZT) exhiben propiedades piezoeléctricas, lo que significa que generan un voltaje cuando se someten a tensión. La síntesis y sinterización de estas cerámicas especializadas se realizan en hornos de caja para lograr la estructura cristalina precisa necesaria para su función en sensores y actuadores.

Comprensión de las Compensaciones y Limitaciones

Aunque son versátiles, el horno de resistencia tipo caja estándar no es la solución para todos los procesos térmicos. Comprender sus limitaciones es clave para la aplicación correcta.

El Desafío de la Atmósfera: Aire frente a Atmósfera Controlada

Un horno de caja estándar opera con una atmósfera de aire normal. Para procesos sensibles al oxígeno, como el tratamiento de materiales fácilmente oxidables, esta es una limitación significativa. En estos casos, se requiere un horno de vacío o un horno de atmósfera controlada (que utiliza gases inertes como nitrógeno o argón).

Procesamiento por Lotes frente a Flujo Continuo

Por su naturaleza, los hornos de caja están diseñados para el procesamiento por lotes (batch). Se carga un lote de componentes, se ejecuta el ciclo térmico y luego se descargan. Esto es ideal para desarrollo, pruebas o volúmenes de producción moderados, pero es menos eficiente para la fabricación de gran volumen, que a menudo depende de hornos continuos o en línea.

Riesgos de Pureza y Contaminación

Si bien son excelentes para muchas aplicaciones, la fabricación de semiconductores de gama alta puede requerir hornos con materiales de construcción y sistemas de manipulación especializados para prevenir incluso trazas de contaminación. Un horno de caja de propósito general puede no cumplir con los estrictos requisitos de pureza de una sala limpia de vanguardia.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el equipo térmico correcto depende totalmente del material, el proceso y los objetivos de producción.

- Si su enfoque principal es el procesamiento fundamental de semiconductores como la oxidación o el recocido: Un horno con una uniformidad de temperatura excepcional y un control preciso y programable es innegociable.

- Si su enfoque principal es la producción de cerámicas electrónicas como los MLCC: Necesita un horno capaz de alcanzar las altas temperaturas de sinterización requeridas para su material cerámico específico manteniendo la uniformidad.

- Si su enfoque principal son procesos de alta pureza o sensibles al oxígeno: Debe buscar más allá de un horno de caja estándar a un sistema especializado de vacío o atmósfera controlada.

En última instancia, dominar el procesamiento térmico seleccionando el horno apropiado es un paso fundamental para fabricar componentes electrónicos fiables y de alto rendimiento.

Tabla de Resumen:

| Aplicación | Proceso Clave | Rango de Temperatura | Beneficio |

|---|---|---|---|

| Fabricación de Semiconductores | Oxidación Térmica | 800°C - 1200°C | Crea capas aislantes con alta uniformidad |

| Fabricación de Semiconductores | Recocido de Metalización | Temperaturas más bajas | Reduce la tensión y mejora los contactos eléctricos |

| Cerámicas Electrónicas | Sinterización (p. ej., MLCC) | Altas temperaturas | Densifica las cerámicas para un rendimiento fiable del componente |

| Cerámicas Electrónicas | Síntesis Piezoeléctrica | Varía según el material | Logra estructuras cristalinas precisas para sensores |

¡Mejore su fabricación de componentes electrónicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad del producto. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento térmico!

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Cómo se debe limpiar un horno de tubo de cuarzo? Pasos esenciales para un mantenimiento seguro y libre de contaminación

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura