En los hornos de vacío, la elección del material del elemento calefactor viene dictada casi en su totalidad por la temperatura de funcionamiento objetivo. Para procesos a temperaturas más bajas, hasta aproximadamente 1200 °C, las aleaciones metálicas como el níquel-cromo son estándar. Para aplicaciones de mayor temperatura, como el sinterizado o el endurecimiento, la industria recurre a materiales avanzados como el molibdeno, el tungsteno y el grafito, que pueden funcionar de forma fiable a temperaturas superiores a 2200 °C.

El principio fundamental es sencillo: a medida que aumentan los requisitos de temperatura del proceso, los materiales de los elementos calefactores deben evolucionar de aleaciones comunes a metales refractarios especializados, cerámicas y grafito, cada uno aportando su propio conjunto de características operativas y compensaciones.

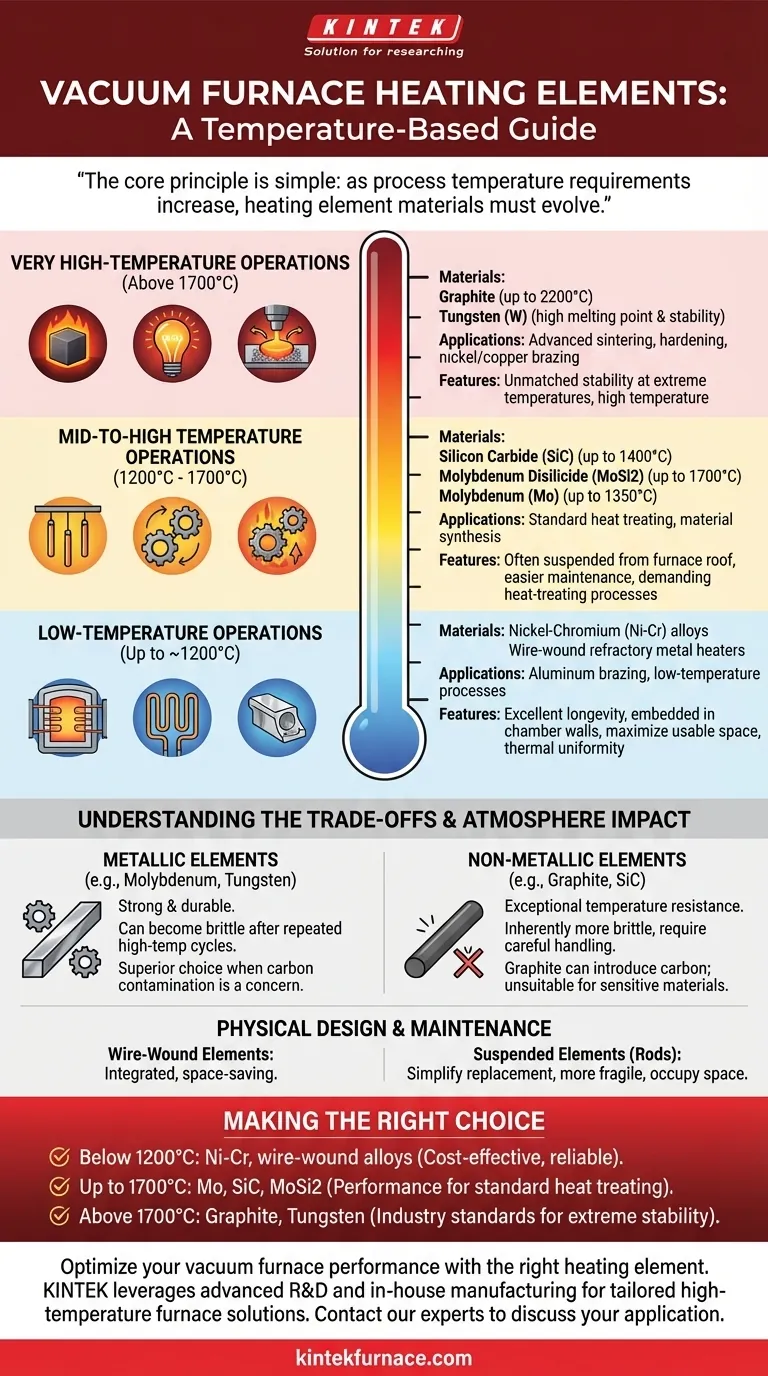

Una guía de elementos calefactores basada en la temperatura

La elección del elemento calefactor adecuado es fundamental para el diseño y el rendimiento del horno. El material no solo debe alcanzar la temperatura deseada, sino también mantener su integridad estructural y estabilidad química dentro del entorno de vacío.

Operaciones a baja temperatura (hasta ~1200 °C)

Para aplicaciones como el soldadura fuerte de aluminio, las aleaciones de níquel-cromo (Ni-Cr) y los calentadores de metal refractario devanados en alambre similares son la opción más común.

Estos elementos metálicos ofrecen un excelente rendimiento y longevidad en el rango de temperaturas más bajas. A menudo se integran directamente en las paredes de la cámara aislada del horno, un diseño que maximiza el espacio utilizable y promueve la uniformidad térmica.

Operaciones a temperatura media-alta (1200 °C - 1700 °C)

Este rango está dominado por materiales más avanzados capaces de manejar procesos de tratamiento térmico más exigentes.

Los materiales clave incluyen el carburo de silicio (SiC), que puede alcanzar hasta 1400 °C, y el siliciuro de molibdeno (MoSi2), capaz de operar hasta 1700 °C. Los elementos de molibdeno (Mo) también se utilizan en este rango, típicamente hasta 1350 °C.

A diferencia de sus homólogos de menor temperatura, estos elementos suelen suspenderse del techo del horno, lo que facilita su acceso para el mantenimiento.

Operaciones a muy alta temperatura (por encima de 1700 °C)

Para los procesos de temperatura más extremos, como el sinterizado avanzado, el endurecimiento y la soldadura fuerte de níquel o cobre, solo unos pocos materiales son adecuados.

El grafito es un material dominante en esta categoría, capaz de alcanzar temperaturas tan altas como 2200 °C. El tungsteno (W) es otra excelente opción para estas aplicaciones de alta temperatura, valorado por su alto punto de fusión y estabilidad.

Comprensión de las compensaciones

Simplemente igualar un material a una temperatura no es suficiente. Una selección eficaz requiere comprender las compensaciones inherentes entre los diferentes tipos de materiales.

Elementos metálicos frente a no metálicos

Los metales refractarios como el molibdeno y el tungsteno son resistentes y duraderos, pero pueden volverse quebradizos después de ciclos repetidos a alta temperatura.

Los elementos no metálicos como el grafito y el carburo de silicio ofrecen una resistencia excepcional a la temperatura, pero son inherentemente más quebradizos y requieren un manejo cuidadoso durante la instalación y el mantenimiento.

Impacto en la atmósfera del horno y el proceso

El material del elemento calefactor puede interactuar directamente con la atmósfera del horno y la pieza que se está procesando.

El grafito, por ejemplo, puede introducir carbono en el entorno, lo que puede ser indeseable para ciertos materiales sensibles a la carburación. En estos casos, un elemento metálico como el molibdeno o el tungsteno es una opción superior.

Diseño físico y mantenimiento

La forma física del elemento influye en el diseño del horno. Los elementos devanados en alambre están integrados y ahorran espacio.

Los elementos suspendidos (como las varillas de SiC y MoSi2) simplifican la sustitución, pero pueden ser más frágiles y ocupar más espacio dentro de la zona caliente. Esta distinción afecta tanto al coste inicial como a la reparabilidad a largo plazo del horno.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos primarios de su proceso.

- Si su principal objetivo es la soldadura fuerte o el templado a baja temperatura (por debajo de 1200 °C): Las aleaciones de níquel-cromo u otras aleaciones metálicas devanadas en alambre proporcionan una solución rentable y fiable.

- Si su principal objetivo es el tratamiento térmico estándar o la síntesis de materiales (hasta 1700 °C): Los elementos de molibdeno, SiC o MoSi2 ofrecen el rendimiento necesario, y la elección final dependerá de sus necesidades exactas de temperatura y atmósfera.

- Si su principal objetivo es el sinterizado a alta temperatura o la soldadura fuerte especializada (por encima de 1700 °C): El grafito y el tungsteno son los estándares de la industria, que proporcionan una estabilidad inigualable a temperaturas extremas.

En última instancia, la selección del elemento calefactor correcto es el primer paso crítico para garantizar que su horno de vacío funcione con precisión, fiabilidad y eficiencia.

Tabla resumen:

| Rango de temperatura | Materiales comunes | Aplicaciones clave |

|---|---|---|

| Hasta ~1200 °C | Aleaciones de níquel-cromo (Ni-Cr) | Soldadura fuerte de aluminio, procesos a baja temperatura |

| 1200 °C - 1700 °C | Molibdeno, Carburo de Silicio (SiC), Siliciuro de Molibdeno (MoSi2) | Tratamiento térmico estándar, síntesis de materiales |

| Por encima de 1700 °C | Grafito, Tungsteno | Sinterizado a alta temperatura, soldadura fuerte especializada |

Optimice el rendimiento de su horno de vacío con el elemento calefactor adecuado. En KINTEK, aprovechamos nuestra I+D avanzada y nuestra fabricación interna para proporcionar soluciones personalizadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus elementos calefactores se ajusten con precisión a sus requisitos únicos de temperatura y proceso. Póngase en contacto con nuestros expertos hoy mismo para hablar de su aplicación y lograr resultados superiores en el procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores