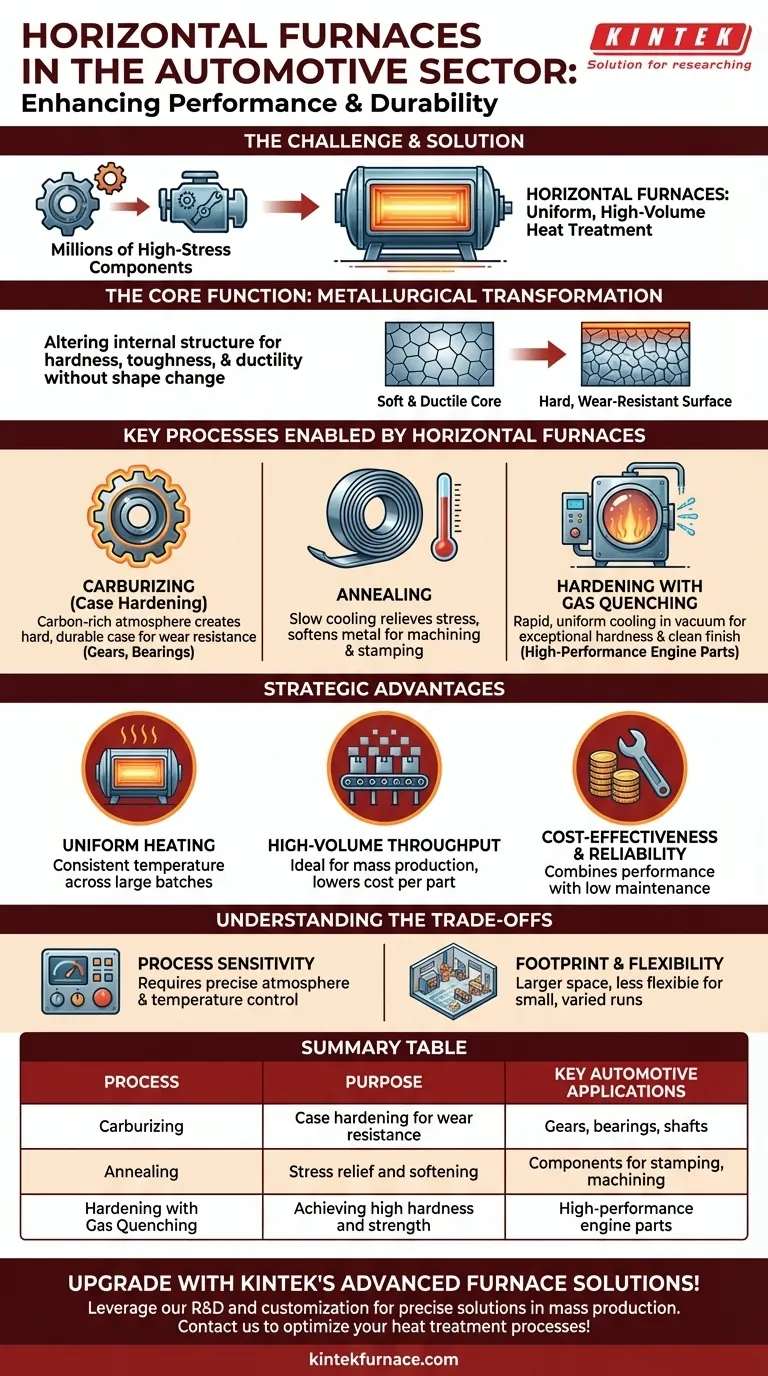

En el sector automotriz, los hornos horizontales son herramientas indispensables utilizadas para procesos críticos de tratamiento térmico que mejoran las propiedades metalúrgicas de los componentes metálicos. Se utilizan específicamente para la carburación, carbonitruración y recocido para mejorar la resistencia, la resistencia al desgaste y la durabilidad general de piezas esenciales como engranajes, ejes, cojinetes y componentes del motor.

El desafío principal en la fabricación automotriz es producir millones de componentes sometidos a grandes esfuerzos que sean extremadamente duraderos y rentables. Los hornos horizontales resuelven esto al permitir un tratamiento térmico uniforme y de gran volumen, transformando metales estándar en piezas de alto rendimiento capaces de soportar años de uso exigente.

La función principal: Transformación metalúrgica

¿Qué es el tratamiento térmico?

El tratamiento térmico es un proceso controlado de calentamiento y enfriamiento de metales para alterar su estructura interna y microscópica. Esta modificación cambia las propiedades físicas y mecánicas del metal, como la dureza, la tenacidad y la ductilidad, sin cambiar su forma.

Por qué es importante para las piezas automotrices

Componentes como las piezas del motor, los engranajes y los ejes están sometidos a un inmenso estrés, fricción y fatiga. El tratamiento térmico crea piezas con una doble naturaleza: una superficie extremadamente dura y resistente al desgaste para manejar el contacto y la fricción, y un núcleo más resistente y dúctil para absorber los golpes y prevenir fallas catastróficas.

Procesos clave habilitados por hornos horizontales

Carburación y Carbonitruración

Estos son procesos de cementación. Dentro del horno, una atmósfera rica en carbono permite que el carbono (y el nitrógeno, en la carbonitruración) se difunda en la superficie de las piezas de acero.

Esto crea una capa exterior o "caja" dura y duradera que es altamente resistente al desgaste. Este es un proceso fundamental para la fabricación de engranajes y cojinetes de larga duración.

Recocido

El recocido implica calentar un metal a una temperatura específica y luego enfriarlo lentamente. Este proceso alivia las tensiones internas, ablanda el metal y mejora su ductilidad.

En la industria automotriz, el recocido es fundamental para preparar componentes metálicos para los pasos de fabricación posteriores, como el estampado o el mecanizado, asegurando que no se agrieten bajo tensión.

Endurecimiento con enfriamiento por gas

Los hornos de vacío horizontales modernos a menudo se combinan con sistemas de enfriamiento por gas a alta presión. Esta configuración permite un enfriamiento rápido y uniforme de las piezas calentadas en un ambiente controlado.

Este proceso logra una dureza y resistencia excepcionales al tiempo que previene la oxidación superficial y la distorsión que pueden ocurrir con los métodos de enfriamiento con aceite más antiguos, lo que lo hace ideal para piezas de motor de alto rendimiento.

Por qué los hornos horizontales son una elección estratégica

Calentamiento uniforme

La configuración horizontal permite una distribución constante de la temperatura en un gran lote de piezas. Esta uniformidad es fundamental para garantizar que cada componente cumpla con las estrictas especificaciones de calidad y rendimiento requeridas por la industria automotriz.

Rendimiento de alto volumen

La industria automotriz opera a gran escala. Los hornos horizontales suelen estar diseñados para el procesamiento por lotes de gran volumen, lo que se alinea perfectamente con las necesidades de producción en masa y ayuda a reducir el costo por pieza.

Rentabilidad y fiabilidad

Al combinar alto rendimiento, grandes volúmenes de procesamiento y requisitos de bajo mantenimiento, los hornos horizontales proporcionan una solución rentable y fiable para producir las vastas cantidades de piezas tratadas que la industria exige.

Comprendiendo las compensaciones

Sensibilidad del proceso

El éxito de procesos como la carburación depende completamente del control preciso de la atmósfera interna y la temperatura del horno. Cualquier desviación o fuga puede comprometer la integridad de todo un lote, lo que lleva a un desperdicio significativo.

Huella y flexibilidad

Los hornos horizontales pueden requerir una cantidad sustancial de espacio en la planta en comparación con algunos diseños verticales. Además, su naturaleza orientada a lotes, si bien es excelente para la producción en masa, puede ser menos flexible que los hornos continuos para los fabricantes que manejan una mezcla muy variada de piezas de tiradas cortas.

Tomando la decisión correcta para su aplicación

La selección del proceso de tratamiento térmico adecuado está impulsada íntegramente por los requisitos de rendimiento final del componente.

- Si su enfoque principal es la producción en masa de componentes duraderos del tren motriz: La carburación en un horno por lotes horizontal es el estándar de la industria para crear engranajes y cojinetes resistentes al desgaste de manera rentable.

- Si su enfoque principal es la máxima dureza y un acabado superficial impecable: Un horno de vacío horizontal con enfriamiento por gas a alta presión es la opción superior para piezas críticas del motor.

- Si su enfoque principal es la preparación de metales para el estampado o el mecanizado: Las capacidades de recocido de un horno horizontal son esenciales para aliviar las tensiones internas y mejorar la formabilidad.

En última instancia, la aplicación estratégica de los hornos horizontales es fundamental para la fabricación de vehículos seguros, fiables y de alto rendimiento de los que dependemos.

Tabla resumen:

| Proceso | Propósito | Aplicaciones automotrices clave |

|---|---|---|

| Carburación | Cementación para resistencia al desgaste | Engranajes, cojinetes, ejes |

| Recocido | Alivio de tensiones y ablandamiento | Componentes para estampado, mecanizado |

| Endurecimiento con enfriamiento por gas | Lograr alta dureza y resistencia | Piezas de motor de alto rendimiento |

¡Mejore su fabricación automotriz con las avanzadas soluciones de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la durabilidad y eficiencia en la producción en masa. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO