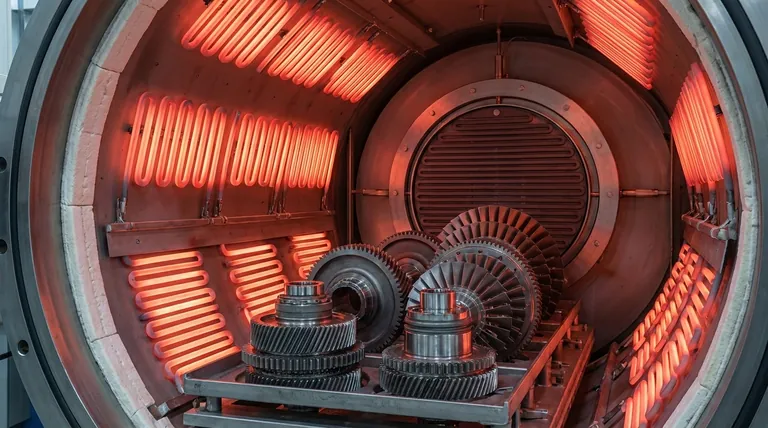

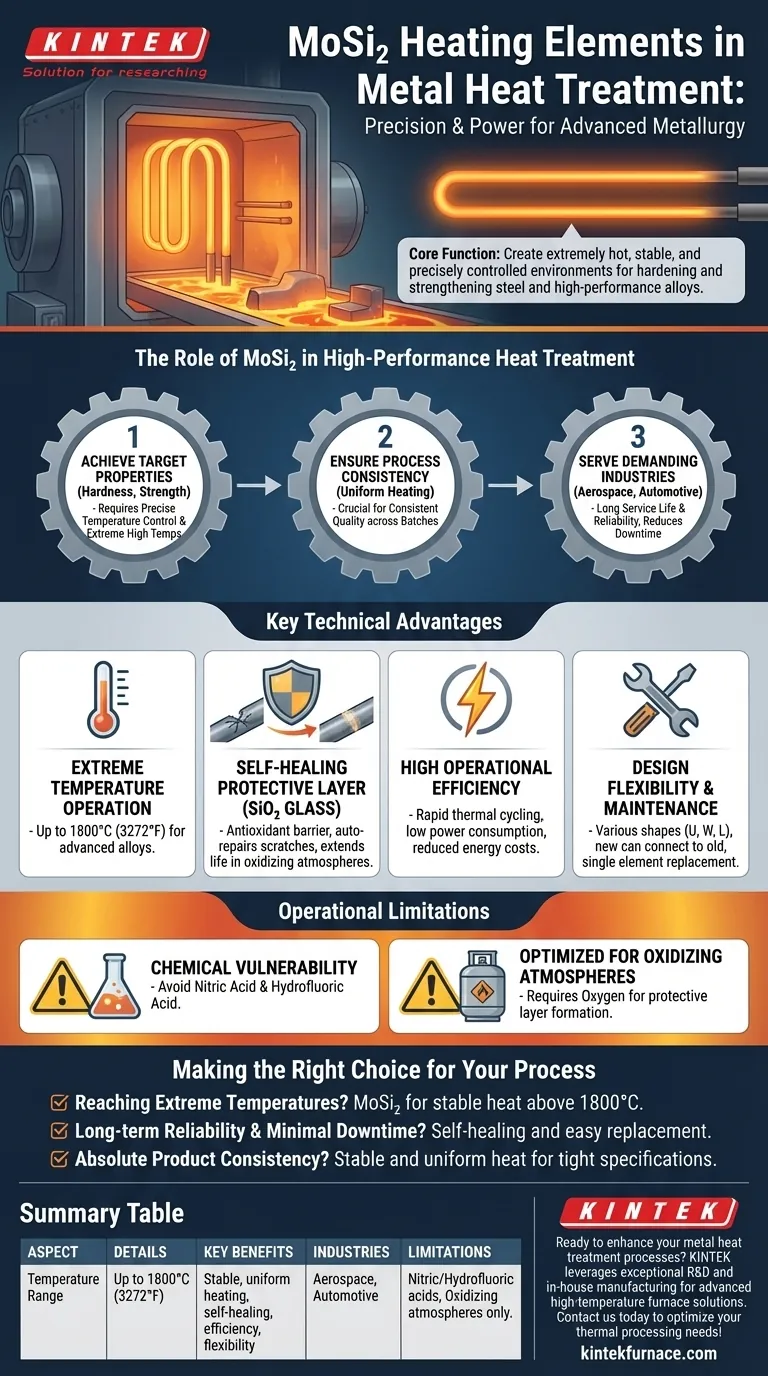

En esencia, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) se utilizan en el tratamiento térmico de metales para crear un entorno de horno extremadamente caliente, estable y con un control preciso. Esto permite procesos como el endurecimiento y el fortalecimiento del acero y las aleaciones de alto rendimiento, lo cual es esencial para la fabricación de componentes críticos con propiedades mecánicas mejoradas.

El verdadero valor de los elementos de MoSi₂ en el tratamiento térmico no es solo su capacidad para alcanzar temperaturas extremas, sino su estabilidad operativa y uniformidad. Esta combinación garantiza resultados consistentes y repetibles y minimiza el costoso tiempo de inactividad del horno, lo cual es primordial en industrias de alto riesgo como la aeroespacial y la automotriz.

El papel del MoSi₂ en el tratamiento térmico de alto rendimiento

Los elementos de MoSi₂ no son solo una fuente de calor; son un facilitador crítico de los procesos metalúrgicos modernos. Sus propiedades únicas respaldan directamente los objetivos del tratamiento térmico.

Lograr las propiedades objetivo del material

El objetivo principal del tratamiento térmico es alterar la microestructura de un metal para lograr propiedades específicas como la dureza y la resistencia.

Esto requiere un control preciso de la temperatura y la capacidad de alcanzar temperaturas muy altas, lo cual proporcionan de manera fiable los elementos de MoSi₂.

Garantizar la coherencia del proceso

El calentamiento uniforme en toda la cámara del horno es crucial para una calidad constante. Las temperaturas inconsistentes pueden provocar lotes de piezas con propiedades o tensiones internas variables.

Los elementos de MoSi₂ son conocidos por proporcionar un calentamiento estable y uniforme, asegurando que cada componente reciba exactamente el mismo ciclo térmico.

Servir a industrias exigentes

Industrias como la fabricación aeroespacial y automotriz dependen de materiales de alta resistencia y operan con costos muy altos asociados al tiempo de inactividad del horno.

Los elementos de MoSi₂ son preferidos en estos sectores porque su larga vida útil y fiabilidad respaldan el trabajo continuo y reducen las interrupciones costosas.

Ventajas técnicas clave de los elementos de MoSi₂

Varias características clave hacen del MoSi₂ la tecnología preferida para estas aplicaciones exigentes.

Funcionamiento a temperaturas extremas

Los elementos de MoSi₂ pueden operar a temperaturas de horno de hasta 1800 °C (3272 °F). Esta capacidad permite el tratamiento de aleaciones avanzadas y aceros especializados que requieren un calentamiento intenso.

La capa protectora de autocuración

A altas temperaturas en una atmósfera de oxígeno, se forma una capa protectora delgada de vidrio de sílice (SiO₂) en la superficie del elemento.

Esta capa actúa como una barrera antioxidante y tiene una función única de autorreparación. Si el elemento se raya o daña, el material subyacente se reoxida para curar la película protectora, extendiendo drásticamente su vida útil.

Alta eficiencia operativa

Estos elementos presentan una alta velocidad de calentamiento y un consumo de energía relativamente bajo. Esta eficiencia permite ciclos térmicos rápidos y ayuda a reducir los costos generales de energía en los entornos de producción.

Flexibilidad de diseño y mantenimiento

Los elementos de MoSi₂ se fabrican en varias formas (por ejemplo, en forma de U, W y L) para adaptarse a diferentes diseños de hornos.

Fundamentalmente, se pueden conectar elementos nuevos a los viejos en el mismo circuito. Esto simplifica el mantenimiento, ya que un único elemento fallido se puede reemplazar sin necesidad de reemplazar todo el conjunto.

Comprensión de las limitaciones operativas

Aunque son muy eficaces, los elementos de MoSi₂ tienen limitaciones específicas que deben gestionarse para un rendimiento y una longevidad óptimos.

Vulnerabilidad química

La capa protectora de sílice hace que los elementos sean muy resistentes a la mayoría de los ácidos y álcalis.

Sin embargo, serán atacados y disueltos por el ácido nítrico y el ácido fluorhídrico. El entorno del horno debe estar libre de estos productos químicos.

Optimizado para atmósferas oxidantes

La capa de sílice de autocuración depende de la presencia de oxígeno para formarse. Los elementos están diseñados explícitamente para un trabajo continuo en una atmósfera que contenga oxígeno.

Su uso en atmósferas reductoras u otras atmósferas especializadas puede afectar su rendimiento y vida útil, ya que la capa protectora no puede formarse o mantenerse adecuadamente.

Tomar la decisión correcta para su proceso

Su objetivo específico determinará cómo aprovecha los beneficios de los elementos de MoSi₂.

- Si su enfoque principal es alcanzar temperaturas de proceso extremas: Los elementos de MoSi₂ son la opción definitiva para aplicaciones que requieren calor estable por encima de los límites de los elementos metálicos o de carburo de silicio.

- Si su enfoque principal es la fiabilidad a largo plazo y el tiempo de inactividad mínimo: La capa de sílice de autocuración y la capacidad de mezclar elementos viejos y nuevos hacen que el MoSi₂ sea ideal para la producción continua y de gran volumen.

- Si su enfoque principal es la coherencia absoluta del producto: La salida de calor estable y uniforme del MoSi₂ garantiza que cada pieza de un lote reciba el mismo tratamiento térmico, lo cual es fundamental para lograr especificaciones estrictas.

Al comprender estas características fundamentales, puede especificar con confianza la tecnología de calentamiento adecuada para sus necesidades críticas de procesamiento térmico.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | Hasta 1800 °C (3272 °F) |

| Beneficios clave | Calentamiento estable y uniforme; capa protectora de autocuración; alta eficiencia; flexibilidad de diseño |

| Industrias atendidas | Aeroespacial, fabricación de automóviles |

| Limitaciones | Vulnerable a ácidos nítrico y fluorhídrico; optimizado para atmósferas oxidantes |

¿Listo para mejorar sus procesos de tratamiento térmico de metales con soluciones fiables y de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento y una eficiencia superiores para industrias como la aeroespacial y la automotriz. ¡Contáctenos hoy para analizar cómo podemos optimizar sus necesidades de procesamiento térmico!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil