En la fabricación farmacéutica, los hornos mufla se utilizan para la sinterización a alta temperatura al proporcionar un entorno de calentamiento excepcionalmente uniforme y controlado. Esto permite que los materiales en polvo se fusionen en una masa sólida y porosa sin fundirse, un proceso crítico para crear sistemas avanzados de administración de fármacos e implantes biocompatibles donde la consistencia y la pureza son primordiales.

El valor central de un horno mufla en productos farmacéuticos se extiende mucho más allá de un solo proceso. Su diseño proporciona una cámara de calentamiento de alta pureza y libre de contaminantes, lo que lo convierte en una herramienta indispensable para el control de calidad, las pruebas analíticas y la investigación de materiales donde la integridad del producto no puede verse comprometida.

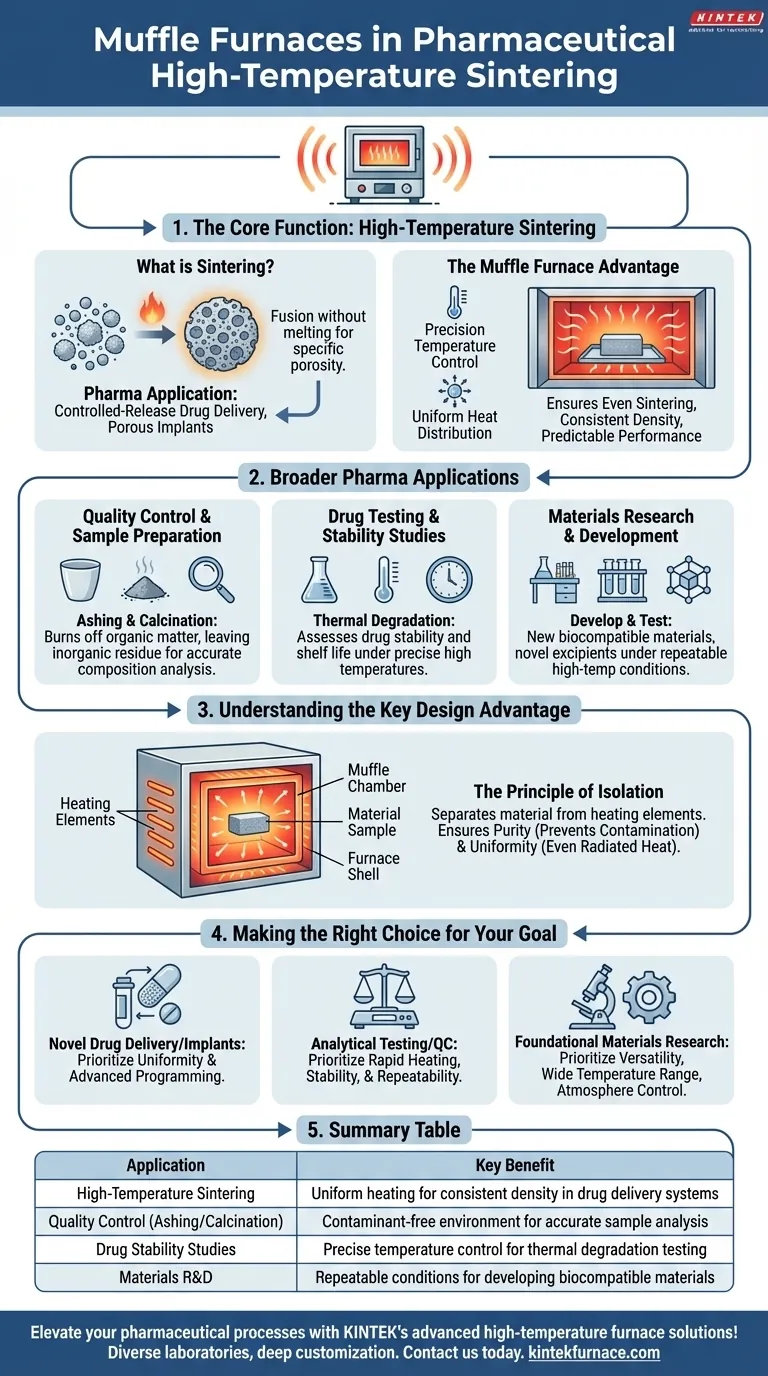

La función principal: Sinterización a alta temperatura

¿Qué es la sinterización?

La sinterización es un proceso de tratamiento térmico para compactar y formar una masa sólida de material a partir de un polvo. Se calienta a una temperatura alta, pero por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y se fusionen.

Este proceso es fundamental para crear materiales con porosidad y densidad específicas, lo cual es muy valioso en la fabricación avanzada.

Por qué es importante la sinterización en farmacia

En la industria farmacéutica, la sinterización se utiliza para fabricar componentes como sistemas de administración de fármacos de liberación controlada o implantes cerámicos porosos.

La porosidad de la estructura final influye directamente en su función, como la velocidad a la que se libera un fármaco. Por lo tanto, el proceso de sinterización debe estar perfectamente controlado.

La ventaja del horno mufla

La principal ventaja de un horno mufla para la sinterización es su precisión en el control de la temperatura y la distribución uniforme del calor.

Esta uniformidad garantiza que toda la masa en polvo se sinterice de manera uniforme, lo que da como resultado un producto final con densidad constante y rendimiento predecible, un requisito innegociable para dispositivos médicos y portadores de fármacos.

Aplicaciones más amplias en procesos farmacéuticos

Si bien la sinterización es una aplicación clave, las capacidades del horno mufla se utilizan en todo el ciclo de vida farmacéutico.

Control de calidad y preparación de muestras

Los hornos mufla son esenciales para el calcinado (cenizas) y la calcinación. Estos procesos utilizan calor intenso para quemar toda la materia orgánica de una muestra, dejando solo el residuo inorgánico.

Este es un paso fundamental en el control de calidad y las pruebas analíticas para determinar con precisión la composición de los compuestos farmacéuticos o las materias primas.

Pruebas de fármacos y estudios de estabilidad

El entorno controlado del horno es ideal para llevar a cabo estudios de degradación térmica. Al someter una sustancia farmacéutica a altas temperaturas precisas, los investigadores pueden evaluar su estabilidad y vida útil.

Estos datos son cruciales para las presentaciones regulatorias y para garantizar la seguridad y eficacia de un fármaco a lo largo del tiempo.

Investigación y desarrollo de materiales

Los hornos mufla son pilares en la investigación y desarrollo (I+D) farmacéutica. Se utilizan para desarrollar y probar nuevos materiales biocompatibles para implantes o excipientes novedosos para formulaciones de fármacos.

Su capacidad para crear condiciones de alta temperatura precisas y repetibles los hace indispensables para la innovación y la exploración de la ciencia de los materiales.

Comprender la ventaja clave del diseño

La característica definitoria de un horno mufla no es solo su calor, sino su arquitectura.

El principio de aislamiento

Un horno mufla contiene una cámara interior, o "mufla", que separa el material que se calienta de los elementos calefactores y de cualquier contaminante potencial.

En los diseños más antiguos o alimentados por combustible, esto evitaba que las impurezas del proceso de combustión llegaran a la muestra. En los hornos eléctricos modernos, todavía sirve para proteger la muestra del contacto directo con los elementos calefactores.

Garantizar la pureza y la uniformidad

Este aislamiento es la característica más crítica del horno para uso farmacéutico. Previene la contaminación, garantizando la pureza absoluta de la sustancia o material farmacéutico que se está procesando.

Además, la mufla se calienta y irradia ese calor de manera uniforme sobre la muestra desde todos los lados, que es el mecanismo que garantiza un entorno de temperatura uniforme.

Tomar la decisión correcta para su objetivo

La selección del equipo adecuado depende totalmente de su objetivo específico.

- Si su enfoque principal es crear sistemas novedosos de administración de fármacos o implantes: Necesita un horno con una uniformidad de temperatura excepcional y una programación avanzada para controlar con precisión el perfil de sinterización.

- Si su enfoque principal son las pruebas analíticas y el control de calidad: Dé prioridad a un horno que ofrezca un calentamiento rápido, estabilidad de temperatura documentada y alta repetibilidad para procesos como el calcinado.

- Si su enfoque principal es la investigación fundamental de materiales: Un horno versátil con un amplio rango de temperatura y opciones para el control de la atmósfera proporcionará la flexibilidad necesaria para la exploración.

En última instancia, el horno mufla es una herramienta para lograr la certeza, asegurando que cada proceso a alta temperatura produzca un resultado puro, consistente y fiable.

Tabla de resumen:

| Aplicación | Beneficio clave |

|---|---|

| Sinterización a alta temperatura | Calentamiento uniforme para una densidad constante en sistemas de administración de fármacos |

| Control de calidad (Calcinado/Cenizas) | Entorno libre de contaminantes para un análisis preciso de muestras |

| Estudios de estabilidad de fármacos | Control preciso de la temperatura para pruebas de degradación térmica |

| I+D de materiales | Condiciones repetibles para el desarrollo de materiales biocompatibles |

¡Eleve sus procesos farmacéuticos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para sinterización, control de calidad e investigación de materiales. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la pureza, la consistencia y la innovación en su trabajo!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros