En la industria cerámica, un horno mufla es un horno especializado de alta temperatura utilizado para procesos térmicos críticos como la cocción y la sinterización. Su característica definitoria es una cámara interna, la "mufla", que aísla el material cerámico de los elementos calefactores y sus subproductos, garantizando un entorno controlado y libre de contaminación.

El verdadero valor de un horno mufla no es solo su capacidad para generar calor intenso, sino su capacidad para lograr un control absoluto. Al crear un entorno químicamente puro y térmicamente uniforme, proporciona la base innegociable para desarrollar y producir componentes cerámicos fiables y de alto rendimiento.

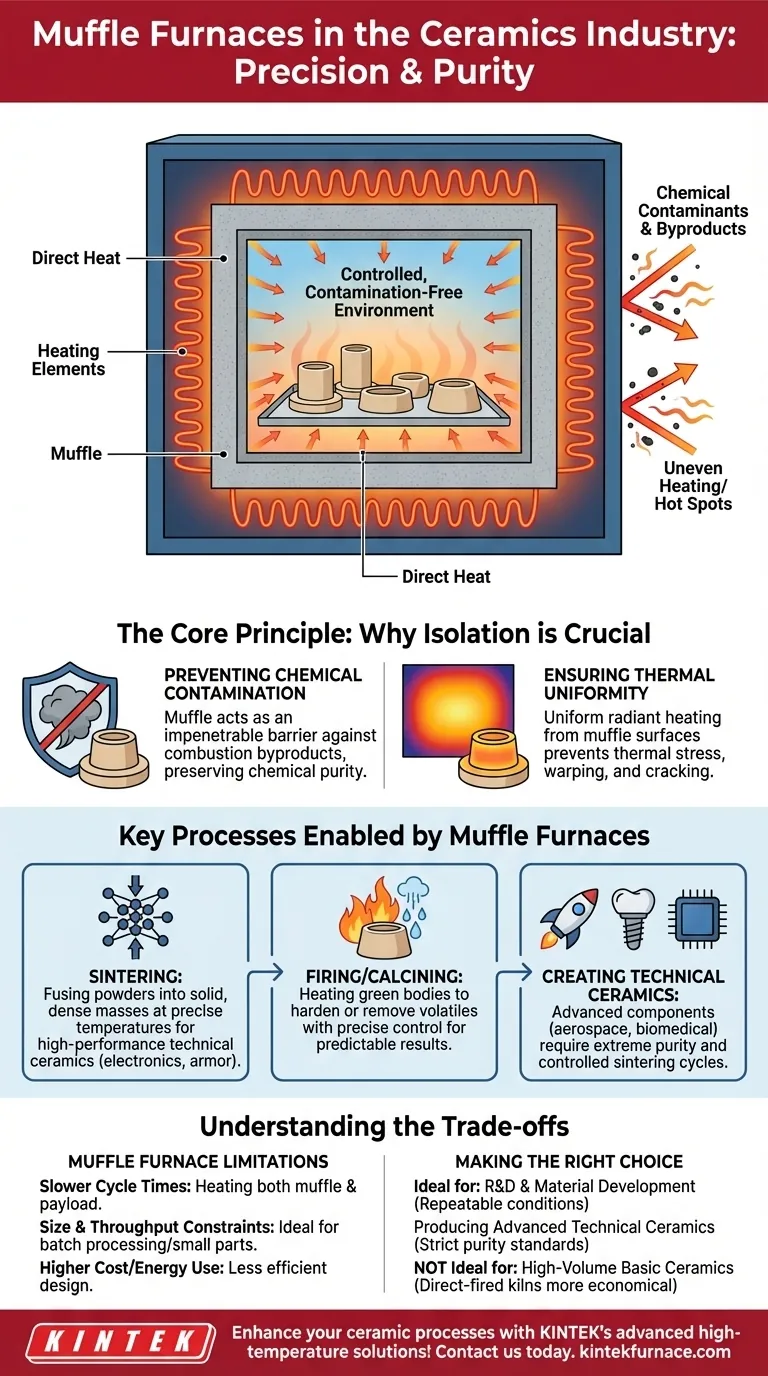

El principio central: Por qué el aislamiento es crucial

El horno mufla opera bajo un concepto simple pero potente: crear un horno dentro de un horno. Esta separación es clave para su utilidad en cerámicas avanzadas.

¿Qué es una "mufla"?

Una mufla es una cámara sellada o semisellada hecha de un material cerámico refractario. Esta cámara se coloca dentro de un horno más grande y aislado.

Los elementos calefactores (ya sean bobinas eléctricas o quemadores de gas) calientan el exterior de la mufla. La mufla luego absorbe esta energía y la irradia uniformemente a las piezas del interior, asegurando un calentamiento homogéneo sin exposición directa a la fuente de calor.

Prevención de la contaminación química

En muchos hornos industriales, los subproductos de la combustión como el carbono, el azufre o el combustible no quemado pueden circular en la atmósfera. Incluso en los hornos eléctricos, los propios elementos calefactores pueden degradarse y desprender partículas.

Estos contaminantes pueden reaccionar con el material cerámico durante la cocción, lo que provoca decoloración, defectos estructurales y alteración de las propiedades técnicas. La mufla actúa como una barrera impenetrable, preservando la pureza química de la atmósfera de cocción.

Garantizar la uniformidad térmica

La exposición directa a los elementos calefactores puede crear puntos calientes en una pieza cerámica. Este calentamiento desigual provoca estrés térmico, lo que puede provocar deformaciones o grietas.

Al irradiar calor desde todas sus superficies, la mufla proporciona un calentamiento indirecto excepcionalmente uniforme. Este aumento y descenso de temperatura suave y constante es esencial para la integridad estructural de piezas cerámicas complejas o sensibles.

Procesos clave habilitados por los hornos mufla

Esta combinación de pureza atmosférica y control térmico hace que el horno mufla sea esencial para varios procesos cerámicos de alto riesgo.

Sinterización

La sinterización es el proceso de fusión de polvos cerámicos en una masa sólida y densa utilizando calor muy por debajo del punto de fusión del material.

Las rampas de temperatura precisas y el calor uniforme de un horno mufla son fundamentales para lograr una densificación completa sin crecimiento de grano, lo que da como resultado cerámicas técnicas fuertes y de alto rendimiento utilizadas en electrónica, blindaje y herramientas de corte.

Cocción y calcinación

Cocción es el término general para calentar un cuerpo cerámico "en verde" (sin cocer) para endurecerlo. La calcinación es un tratamiento térmico específico utilizado para eliminar compuestos volátiles como el agua o los aglutinantes orgánicos e inducir transformaciones de fase específicas en el material.

Ambos procesos exigen el control preciso de la temperatura que ofrece un horno mufla para garantizar resultados predecibles y repetibles.

Creación de cerámicas técnicas

La producción de componentes avanzados para industrias como la aeroespacial, la biomédica y la electrónica depende de los hornos mufla.

Materiales como la alúmina, la zirconia y el carburo de silicio requieren una pureza extremadamente alta y ciclos de sinterización controlados para lograr sus propiedades dieléctricas, térmicas o mecánicas deseadas. Un horno mufla proporciona el entorno controlado necesario.

Comprender las compensaciones

Aunque es indispensable, el horno mufla no es la solución universal para todas las necesidades de calentamiento cerámico. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Tiempos de ciclo más lentos

La propia mufla es una masa térmica significativa que debe calentarse y enfriarse junto con la carga útil. Esto da como resultado tiempos de ciclo generales más largos en comparación con los hornos de cocción directa, lo que puede afectar el rendimiento de la producción.

Limitaciones de tamaño y rendimiento

Los hornos mufla tradicionales a menudo están diseñados para procesos por lotes y suelen ser más pequeños que sus homólogos de hornos industriales.

Son ideales para laboratorios de investigación, pruebas de control de calidad o la producción de componentes más pequeños y de alto valor. Para la producción en masa de artículos básicos como ladrillos o tejas, los hornos continuos más grandes son más económicos.

Coste relativo y consumo de energía más altos

El diseño de "horno dentro de un horno" es inherentemente menos eficiente energéticamente que un sistema de cocción directa donde el calor se aplica directamente al producto. El coste inicial del equipo y los costes operativos continuos pueden ser mayores.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno mufla depende completamente del nivel de precisión y pureza requerido para su aplicación cerámica específica.

- Si su enfoque principal es la investigación y el desarrollo de materiales: Un horno mufla es esencial para las condiciones controladas y repetibles necesarias para un análisis y descubrimiento precisos.

- Si su enfoque principal es la producción de cerámicas técnicas avanzadas: El aislamiento del material y la uniformidad térmica de un horno mufla no son negociables para cumplir con estrictos estándares de rendimiento y calidad.

- Si su enfoque principal es la producción de alto volumen de cerámicas básicas: Un horno continuo más grande y energéticamente más eficiente (como un horno de túnel o de solera rodante) es casi siempre la opción más rentable.

En última instancia, la selección del equipo de procesamiento térmico adecuado es una decisión crítica que equilibra la necesidad de pureza atmosférica y precisión con las demandas del volumen de producción y el coste.

Tabla de resumen:

| Proceso | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Sinterización | Control preciso de la temperatura para una densificación completa | Cerámicas técnicas para electrónica, blindaje, herramientas de corte |

| Cocción/Calcinación | Atmósfera controlada para eliminar volátiles | Endurecimiento de cuerpos cerámicos, transformaciones de fase |

| Producción de cerámicas técnicas | Alta pureza y uniformidad térmica | Componentes aeroespaciales, biomédicos y electrónicos |

¡Mejore sus procesos cerámicos con las soluciones avanzadas de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío, de atmósfera y sistemas CVD/PECVD con profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy mismo para analizar cómo nuestros hornos pueden proporcionar un calentamiento preciso y libre de contaminación para sus cerámicas de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico