En la industria electrónica, los hornos de porcelana desempeñan un papel crítico y especializado en el procesamiento a alta temperatura de materiales fundamentales. Sus aplicaciones principales incluyen la síntesis o modificación de semiconductores y vidrio especializado, así como la habilitación de procesos de ensamblaje controlados como la soldadura y el curado.

El valor de un horno de porcelana en la electrónica no radica en la construcción de circuitos terminados, sino en la creación y el refinamiento de los materiales que los hacen posibles. Proporcionan el entorno controlado, de alto calor y libre de contaminantes necesario para la fabricación y prueba de componentes de próxima generación.

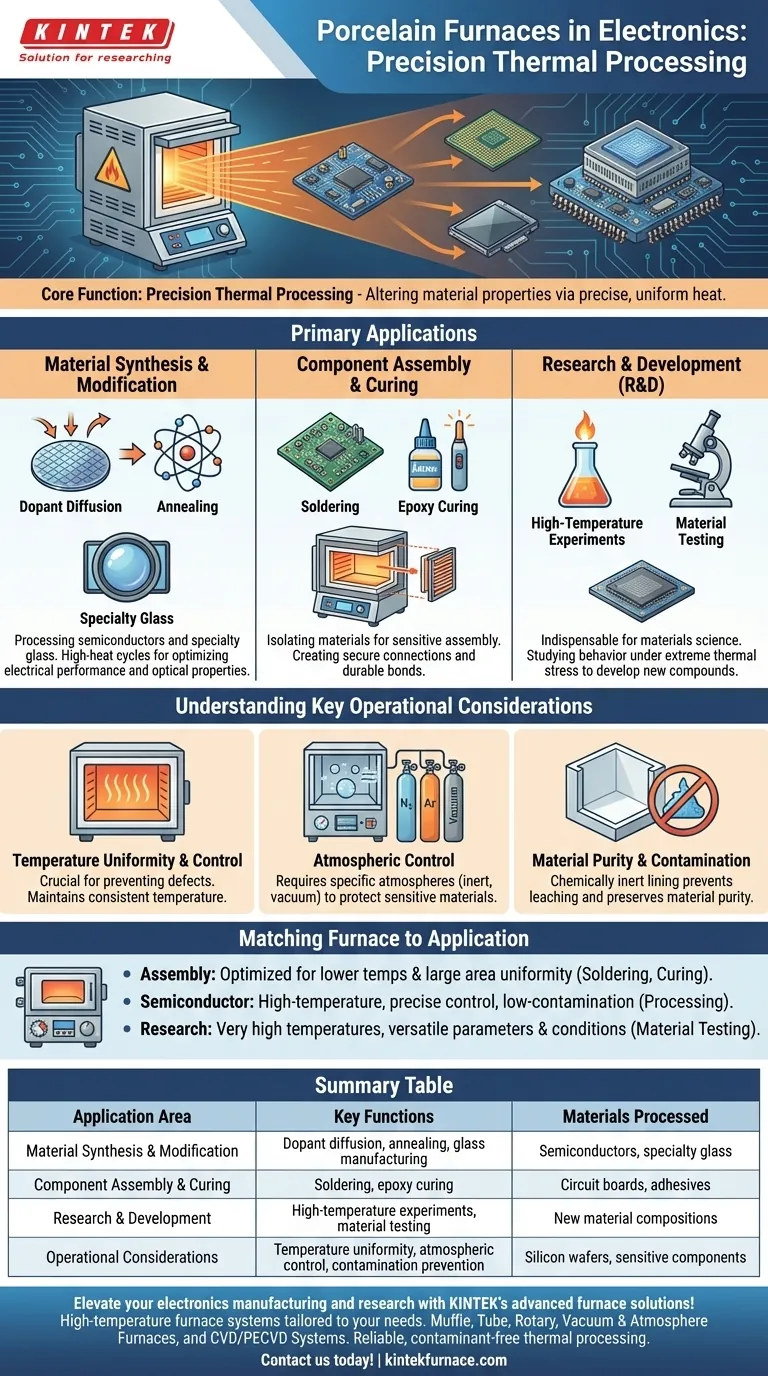

La función principal: procesamiento térmico de precisión

La característica definitoria de un horno en un contexto electrónico es su capacidad para aplicar calor preciso y uniforme. Esta energía térmica es una herramienta utilizada para alterar deliberadamente las propiedades físicas y químicas de los materiales.

Síntesis y modificación de materiales

Muchos materiales electrónicos avanzados solo adquieren las propiedades deseadas después de ser sometidos a temperaturas extremas. Los hornos de porcelana proporcionan el entorno necesario para estas transformaciones.

Esto incluye el procesamiento de semiconductores, donde los ciclos de alto calor se utilizan para difundir dopantes en la oblea de silicio o recocer estructuras cristalinas para reparar daños y optimizar el rendimiento eléctrico.

También se aplica a la fabricación de vidrio especial utilizado en pantallas y ópticas, donde los perfiles específicos de calentamiento y enfriamiento son esenciales para lograr la transparencia, resistencia y características de expansión térmica adecuadas.

Ensamblaje y curado de componentes

Los hornos de porcelana son un tipo de horno de mufla, que aísla el material que se calienta del contacto directo con los elementos calefactores. Este diseño es ideal para pasos de ensamblaje sensibles.

Los hornos se utilizan para soldar componentes complejos donde otros métodos no son prácticos, creando conexiones eléctricas seguras y confiables en una placa de circuito.

También se utilizan para el curado de resinas epoxi y otros adhesivos. Este proceso asegura que estos materiales formen uniones fuertes y duraderas que puedan soportar las tensiones operativas y las temperaturas de un dispositivo electrónico.

Investigación y Desarrollo (I+D)

Más allá de la fabricación, estos hornos son herramientas indispensables en los laboratorios de ciencia de materiales. Los investigadores los utilizan para realizar experimentos a alta temperatura en nuevas composiciones de materiales.

Al estudiar cómo se comportan los materiales bajo estrés térmico extremo, los ingenieros pueden determinar sus límites operativos y desarrollar compuestos avanzados con propiedades eléctricas, térmicas o estructurales específicas para futuras aplicaciones electrónicas.

Comprensión de las consideraciones operativas clave

Aunque potentes, el uso eficaz de un horno de porcelana en electrónica depende de varios factores críticos. Una gestión incorrecta de estos puede provocar fallos en los componentes y resultados inconsistentes.

Uniformidad y control de la temperatura

El factor más crítico es la capacidad de mantener una temperatura uniforme en toda la cámara. Incluso variaciones menores pueden causar inconsistencias en un lote de semiconductores o crear puntos de tensión en un sustrato de vidrio, lo que lleva a defectos.

Control atmosférico

Muchos procesos electrónicos requieren una atmósfera específica dentro del horno. Esto puede significar un vacío para evitar la oxidación o la introducción de un gas inerte (como nitrógeno o argón) para proteger materiales sensibles. En otros casos, se introduce un gas reactivo para crear intencionadamente una capa de óxido.

Pureza y contaminación del material

El revestimiento cerámico o de porcelana del horno es crucial porque es químicamente inerte a altas temperaturas. Esto evita que los propios materiales del horno lixivien contaminantes en las obleas de silicio de alta pureza u otros componentes sensibles, lo que podría arruinar sus propiedades eléctricas.

Adaptación del horno a la aplicación electrónica

Para aplicar este conocimiento, debe alinear las capacidades del horno con su objetivo específico.

- Si su enfoque principal es el ensamblaje de componentes: Necesita un horno optimizado para temperaturas más bajas (para soldadura y curado) con una excelente uniformidad térmica en un área grande para procesar placas enteras o bandejas de piezas a la vez.

- Si su enfoque principal es el procesamiento de semiconductores: Necesita un horno de alta temperatura con un control de proceso extremadamente preciso, una gestión atmosférica sofisticada y una cámara certificada de baja contaminación.

- Si su enfoque principal es la investigación de materiales: Necesita un horno versátil que pueda alcanzar temperaturas muy altas y que permita una fácil modificación de los parámetros del ciclo y las condiciones atmosféricas para probar una amplia gama de variables.

En última instancia, el horno de porcelana es una herramienta fundamental que permite la existencia misma de materiales electrónicos de alto rendimiento.

Tabla resumen:

| Área de aplicación | Funciones clave | Materiales procesados |

|---|---|---|

| Síntesis y modificación de materiales | Difusión de dopantes, recocido, fabricación de vidrio | Semiconductores, vidrio especial |

| Ensamblaje y curado de componentes | Soldadura, curado de epoxi | Placas de circuito, adhesivos |

| Investigación y desarrollo | Experimentos a alta temperatura, pruebas de materiales | Nuevas composiciones de materiales |

| Consideraciones operativas | Uniformidad de temperatura, control atmosférico, prevención de la contaminación | Obleas de silicio, componentes sensibles |

¡Eleve su fabricación e investigación electrónica con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté procesando semiconductores, ensamblando componentes o siendo pionero en nuevos materiales, KINTEK ofrece un procesamiento térmico confiable y libre de contaminantes. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus operaciones e impulsar la innovación.

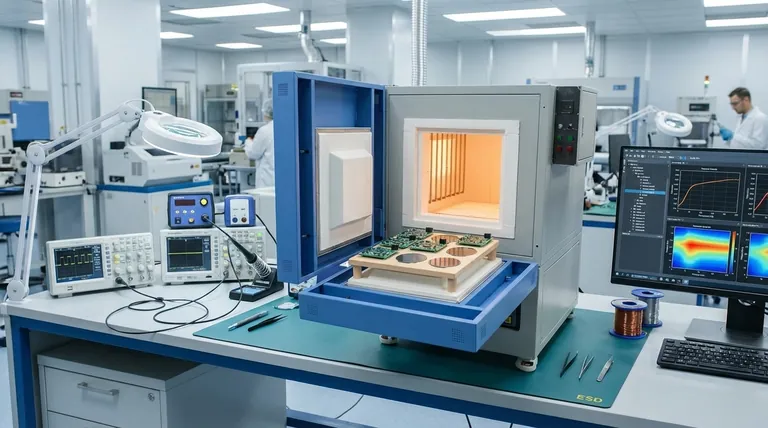

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas