En un entorno de laboratorio, los hornos de retortas se utilizan para procesos térmicos que exigen una atmósfera altamente controlada, completamente aislada de los elementos calefactores del horno y del aire ambiente. Este diseño único los hace esenciales para tareas como la destilación de sustancias, la sinterización de materiales sensibles al oxígeno y la soldadura fuerte de metales. Su función principal es crear un entorno específico, estable y puro —como un vacío o una atmósfera de gas inerte— que es imposible de lograr en un horno estándar.

La característica que define a un horno de retortas es su cámara interior sellada (la retorta), que separa la carga de trabajo de los elementos calefactores. Esta separación es clave para permitir un control preciso de la atmósfera, lo cual es fundamental para prevenir la oxidación, eliminar contaminantes y facilitar reacciones químicas específicas.

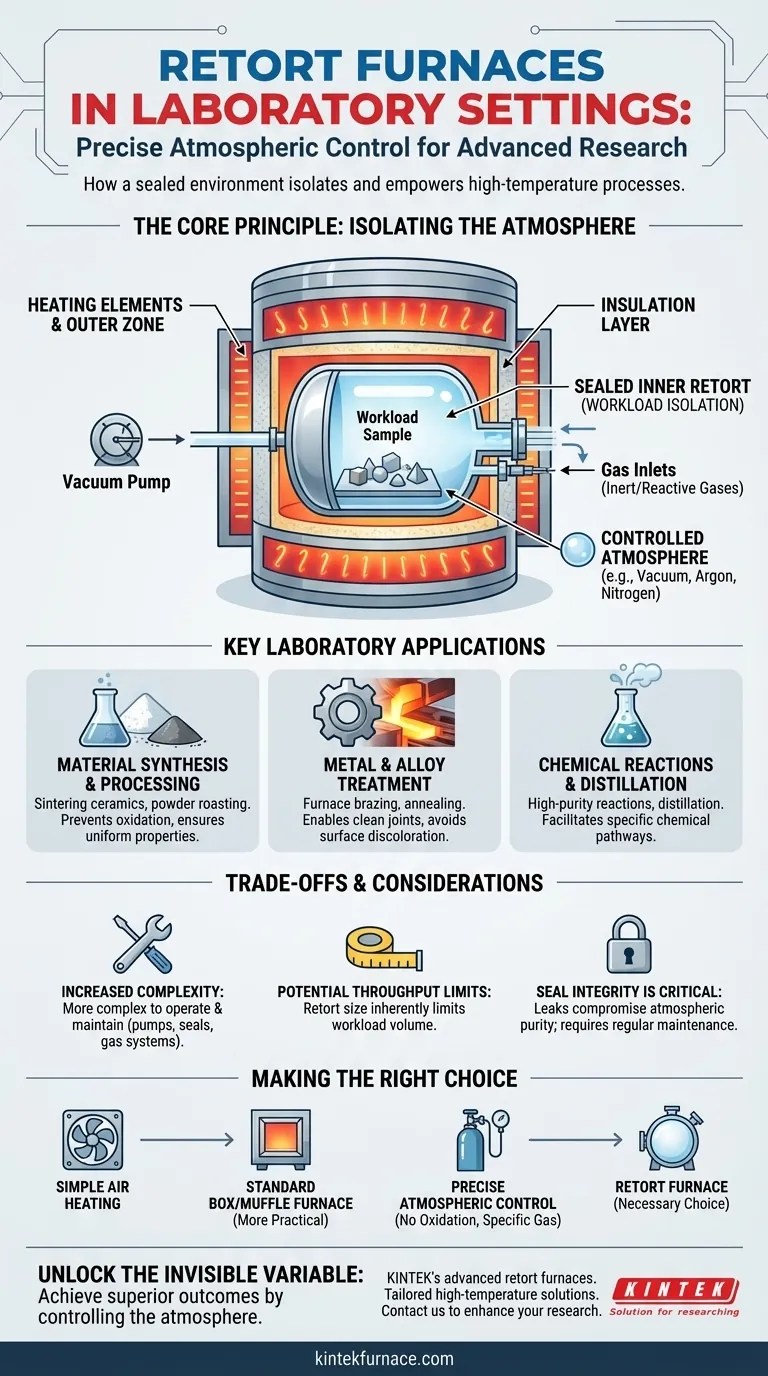

El Principio Central: Aislamiento de la Atmósfera

El valor de un horno de retortas proviene de su diseño fundamental, que se centra en crear un entorno puro y controlado para su muestra o componentes.

¿Qué es una Retorta?

Una retorta es un recipiente sellado y hermético a los gases, generalmente hecho de aleación metálica o cerámica, que se coloca dentro de la cámara calentada principal del horno. Sus materiales se colocan dentro de esta retorta, no en la cavidad principal del horno.

Este diseño crea dos zonas distintas: una zona exterior donde operan los elementos calefactores y una zona interior dentro de la retorta donde se pueden gestionar con precisión las condiciones atmosféricas.

El Beneficio de la Separación

Al separar la carga de trabajo de los elementos calefactores, la retorta evita cualquier contaminación por parte de los elementos mismos o del aislamiento del horno.

Más importante aún, permite la evacuación completa del aire (oxígeno y nitrógeno) y el rellenado de la cámara con un gas o mezcla de gases específica.

Permitiendo un Control Preciso

La retorta sellada está equipada con puertos para una bomba de vacío y entradas de gas. Esto permite al usuario crear un entorno de alta pureza, como:

- Atmósfera Inerte: Uso de gases como argón o nitrógeno para prevenir la oxidación y reacciones no deseadas.

- Atmósfera Reactiva: Introducción de gases como hidrógeno para procesos de reducción u otras reacciones químicas específicas.

- Vacío: Eliminación de todos los gases atmosféricos para realizar procesos en un espacio limpio y evacuado.

Este control es dinámico, lo que significa que la atmósfera puede alterarse durante un único ciclo de calentamiento para adaptarse a un proceso de varias etapas.

Aplicaciones Clave en Laboratorio

La capacidad de manipular la atmósfera hace que los hornos de retortas sean indispensables para una variedad de tareas avanzadas de investigación y desarrollo.

Síntesis y Procesamiento de Materiales

Muchos materiales avanzados son muy sensibles al oxígeno a altas temperaturas. Un horno de retortas es esencial para el tostado de polvos y la sinterización de cerámicas y metales en polvo que de otro modo se oxidarían. Asegura un procesamiento uniforme y una alta densificación, lo que conduce a materiales con propiedades mejoradas.

Tratamiento de Metales y Aleaciones

En metalurgia, los hornos de retortas se utilizan para procesos que requieren un acabado superficial prístino. Esto incluye la soldadura fuerte en horno, donde una atmósfera controlada previene la oxidación tanto del material de aporte como de los metales base, asegurando una unión fuerte y limpia. También se utiliza para el recocido o endurecimiento de metales y aleaciones sin decoloración o degradación de la superficie.

Reacciones Químicas y Destilación

Como caso de uso principal, los hornos de retortas proporcionan el entorno ideal para estudiar reacciones químicas a alta temperatura bajo condiciones atmosféricas específicas. También se utilizan para la destilación de sustancias donde la pureza y la prevención de reacciones secundarias son críticas.

Comprensión de las Compensaciones

Aunque potentes, los hornos de retortas son herramientas especializadas con consideraciones específicas.

Complejidad Aumentada

La adición de una retorta, bombas de vacío, sellos y sistemas de suministro de gas hace que estos hornos sean más complejos de operar y mantener que un simple horno mufla de atmósfera de aire.

Límites Potenciales de Rendimiento

El tamaño del recipiente de la retorta limita inherentemente el volumen o las dimensiones de la carga de trabajo. Para el tratamiento térmico simple de piezas no sensibles, un horno más grande y sin retorta puede ser más eficiente.

La Integridad del Sello es Crítica

La eficacia del horno depende enteramente de la integridad de los sellos de la retorta. Se requiere inspección y mantenimiento regulares para prevenir fugas que comprometan la pureza atmosférica y arruinen el proceso.

Tomando la Decisión Correcta para su Investigación

La elección de un horno depende totalmente de los requisitos atmosféricos de su proceso.

- Si su enfoque principal es prevenir la oxidación o la contaminación: Un horno de retortas es la opción necesaria para procesar metales sensibles, cerámicas avanzadas o materiales de alta pureza.

- Si su enfoque principal es estudiar reacciones en un entorno de gas específico: El control preciso de la atmósfera de un horno de retortas no es negociable para este tipo de investigación.

- Si su enfoque principal es el calentamiento simple en aire ambiente: Un horno caja o mufla estándar y menos complejo es probablemente una solución más práctica y rentable.

En última instancia, un horno de retortas le permite controlar la variable invisible —la atmósfera— que a menudo es el factor decisivo en un experimento exitoso.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Síntesis de Materiales | Previene la oxidación, asegura un procesamiento uniforme |

| Tratamiento de Metales | Permite soldadura fuerte y recocido limpios |

| Reacciones Químicas | Facilita la destilación y reacciones de alta pureza |

| Control de Atmósfera | Permite entornos inertes, reactivos o de vacío |

¡Desbloquee el control preciso de la atmósfera para su laboratorio con los hornos de retortas avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que se satisfagan sus requisitos experimentales únicos para obtener resultados óptimos. Contáctenos hoy para mejorar la eficiencia de su investigación y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial