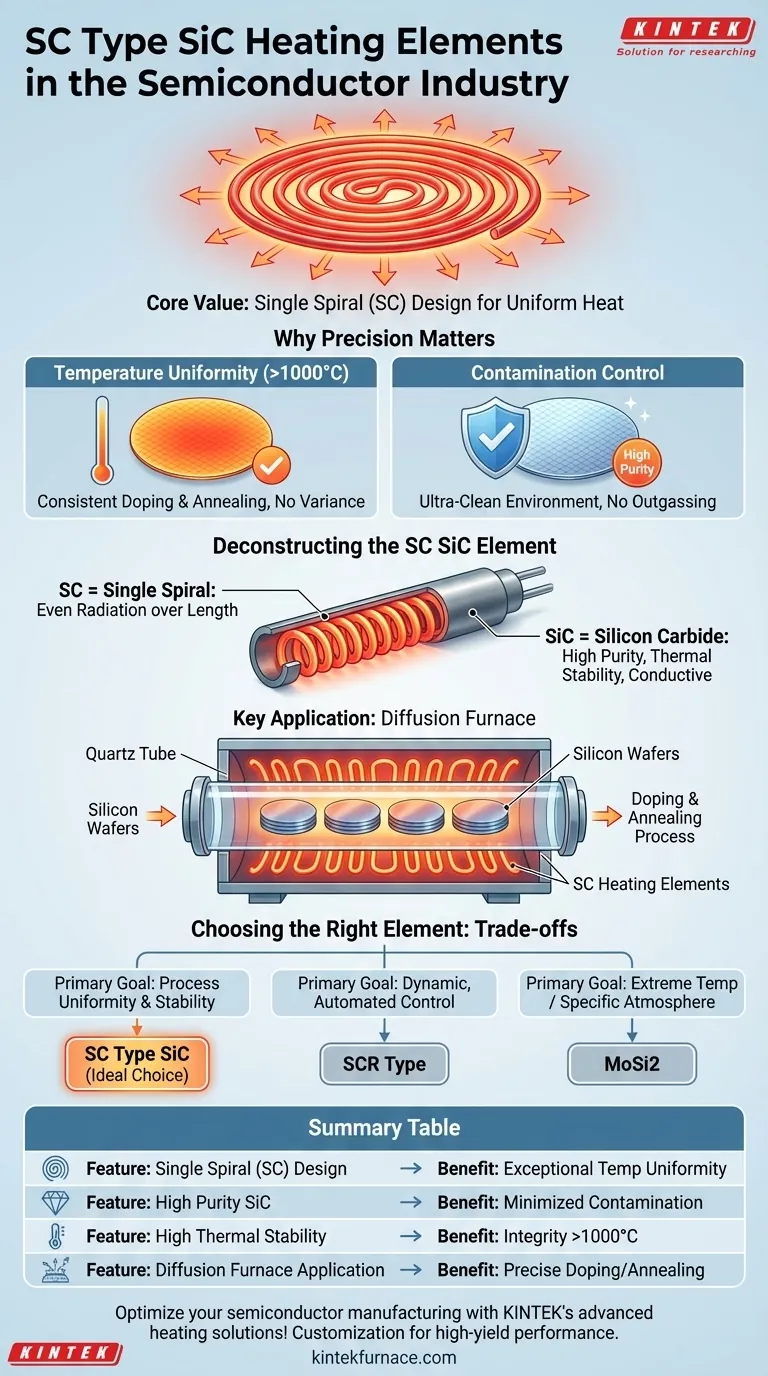

En la industria de semiconductores, los elementos calefactores de carburo de silicio (SiC) tipo SC se utilizan principalmente en hornos de difusión de alta temperatura y otros pasos de procesamiento térmico. Su selección para esta exigente función se debe a su alta pureza y excepcional estabilidad térmica, que son críticas para producir dispositivos semiconductores de alta calidad y sin defectos.

El valor fundamental de un elemento de SiC tipo SC en la fabricación de semiconductores no es solo su capacidad para alcanzar altas temperaturas. Es el diseño de espiral única (SC) lo que proporciona un calor excepcionalmente uniforme, un requisito innegociable para procesos donde incluso pequeñas variaciones de temperatura pueden comprometer un lote completo de obleas.

El papel de la calefacción de precisión en la fabricación de semiconductores

La creación de circuitos integrados es un proceso de inmensa precisión. Los pasos de procesamiento térmico son fundamentales para este trabajo, y la calidad del elemento calefactor impacta directamente en el rendimiento y la producción del producto final.

Por qué la uniformidad de la temperatura es primordial

Los procesos de semiconductores como el dopaje y el recocido requieren que las obleas se calienten a temperaturas precisas, a menudo superiores a 1000 °C.

Incluso una pequeña variación de temperatura en una sola oblea, o entre diferentes obleas en un lote, puede alterar las propiedades eléctricas previstas, lo que lleva a la falla del dispositivo. El objetivo es crear un ambiente térmico perfectamente estable y homogéneo.

El desafío de la contaminación

La fabricación de semiconductores se realiza en un ambiente ultralimpio. Cualquier impureza introducida durante un ciclo de calentamiento puede incrustarse en la oblea de silicio, dañando permanentemente los circuitos microscópicos.

Por lo tanto, los elementos calefactores deben construirse con materiales de alta pureza que no desprendan gases ni partículas a altas temperaturas.

Deconstruyendo el elemento de SiC tipo SC

La designación "SC" y el material "SiC" apuntan a las características específicas que hacen que estos elementos sean adecuados para una aplicación tan sensible.

"SC" se refiere al diseño de espiral única

Las "SC" en el nombre significan Espiral Única (Single Spiral). Esto se refiere a la construcción física del elemento calefactor, que está diseñado para irradiar calor uniformemente a lo largo de toda su longitud.

Este diseño optimiza la uniformidad de la temperatura espacial, lo que lo hace ideal para hornos grandes donde se debe mantener una temperatura constante en un área amplia. Esto asegura que cada oblea en un tubo de horno experimente el mismo perfil térmico.

La ventaja del material: carburo de silicio de alta pureza

El carburo de silicio es un material cerámico con una combinación única de propiedades. Tiene alta resistencia eléctrica, lo que le permite generar calor de manera eficiente, pero también buena conductividad térmica, lo que ayuda a distribuir ese calor de manera uniforme.

Fundamentalmente, posee una excelente estabilidad térmica, lo que significa que resiste la degradación y mantiene su integridad estructural a las temperaturas extremas requeridas para el procesamiento de semiconductores.

La aplicación clave: hornos de difusión

En un horno de difusión, un lote de obleas de silicio se coloca dentro de un tubo de cuarzo rodeado de elementos calefactores. La capacidad del tipo SC para proporcionar calor uniforme, estable y limpio se adapta perfectamente a esta tarea.

Esto asegura que los gases dopantes se introduzcan en las obleas de silicio de manera consistente, creando las características precisas del transistor requeridas para la electrónica moderna.

Comprendiendo las compensaciones

Si bien los elementos de SiC tipo SC son un caballo de batalla para el calentamiento uniforme, existen dentro de un ecosistema más amplio de soluciones de calentamiento industrial. Comprender su posición ayuda a aclarar su caso de uso ideal.

Simplicidad y fiabilidad

La fortaleza del elemento tipo SC es su diseño robusto y sencillo, que proporciona un calor uniforme y fiable. Es una solución probada para aplicaciones donde la consistencia es el objetivo principal.

Comparación con otros tipos de elementos

Otros elementos, como el tipo SCR, están diseñados para sistemas de gestión térmica más sofisticados que requieren ajustes de temperatura rápidos y automatizados. Estos se encuentran a menudo en la fabricación avanzada de productos electrónicos donde se necesita un control dinámico.

De manera similar, los elementos de disilicuro de molibdeno (MoSi2) son otra opción común para hornos de alta temperatura. La decisión entre SiC y MoSi2 a menudo se reduce a factores específicos como la temperatura máxima de funcionamiento, la compatibilidad atmosférica y el costo.

Limitaciones físicas

Como componentes cerámicos, los elementos calefactores de SiC son inherentemente frágiles. Se debe tener cuidado durante la instalación y el mantenimiento para evitar golpes mecánicos, que pueden hacer que se fracturen.

Cómo aplicar esto a su proceso

Elegir el elemento calefactor correcto requiere alinear los beneficios de su diseño central con los requisitos más críticos de su proceso térmico.

- Si su enfoque principal es la uniformidad y estabilidad del proceso: El elemento de SiC tipo SC es una opción ideal debido a su diseño de espiral única, que está diseñado para minimizar la variación de temperatura.

- Si su enfoque principal es el control de temperatura dinámico y automatizado: Es posible que deba evaluar opciones más avanzadas como los elementos tipo SCR, que son más adecuados para una gestión térmica sofisticada.

- Si su proceso involucra atmósferas químicas específicas o temperaturas extremas: Es necesaria una comparación detallada con alternativas como el MoSi2 para garantizar la compatibilidad del material y la longevidad.

En última instancia, la selección de la tecnología de calefacción adecuada depende de una comprensión clara de las exigentes demandas de su objetivo de fabricación específico.

Tabla resumen:

| Característica | Beneficio para la industria de semiconductores |

|---|---|

| Diseño de espiral única (SC) | Proporciona una uniformidad de temperatura excepcional para un procesamiento de obleas consistente |

| Carburo de silicio de alta pureza | Minimiza la contaminación en entornos ultralimpios |

| Alta estabilidad térmica | Mantiene la integridad a temperaturas superiores a 1000 °C |

| Aplicación en hornos de difusión | Asegura el dopaje y recocido precisos de obleas de silicio |

¡Optimice su fabricación de semiconductores con las soluciones de calefacción avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la productividad. Contáctenos hoy para discutir cómo nuestros elementos de SiC tipo SC y otros productos pueden elevar sus procesos térmicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido