En esencia, la manipulación de los elementos calefactores de Carburo de Silicio (SiC) consiste en proteger un componente que es a la vez robusto y frágil. Aunque son increíblemente duraderos a altas temperaturas, estos elementos son duros y quebradizos a temperatura ambiente, lo que los hace muy susceptibles al choque mecánico. Por lo tanto, todos los procedimientos de almacenamiento y transporte están diseñados para prevenir impactos, vibraciones y exposición a la humedad para preservar su integridad estructural y eléctrica.

El desafío central es gestionar la doble naturaleza del SiC: su resistencia al calor no se traduce en tenacidad mecánica a temperaturas ambiente. La manipulación adecuada no se trata solo de prevenir roturas visibles; se trata de evitar grietas microscópicas que causan fallos prematuros una vez que el elemento está en servicio.

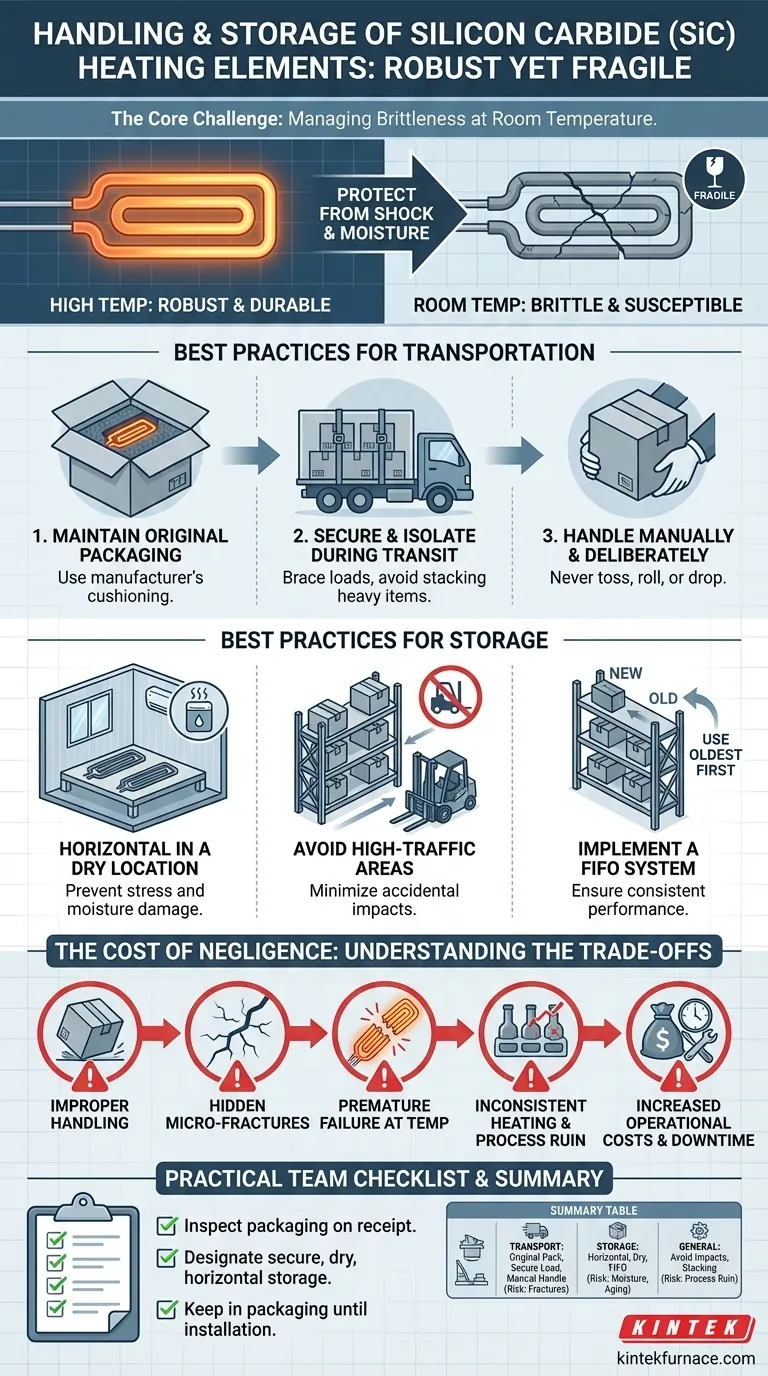

El Desafío Central: Fragilidad a Temperatura Ambiente

El valor del Carburo de Silicio proviene de su capacidad para operar a temperaturas extremas sin deformarse. Sin embargo, esta misma estructura cristalina hace que se comporte de manera muy parecida a una taza de café de cerámica antes de calentarse: fuerte, pero implacable si se cae.

El Riesgo Principal: Choque Mecánico

La mayor amenaza para un elemento de SiC durante la manipulación es el choque mecánico. Una caída corta, un golpe fuerte o incluso vibraciones intensas durante el tránsito pueden crear microfracturas.

Estas fracturas a menudo son invisibles a simple vista. Sin embargo, una vez que el elemento se instala y se calienta, estos pequeños puntos de debilidad se convierten en concentradores de tensión, lo que conduce a un fallo catastrófico.

El Riesgo Secundario: Humedad

Aunque es menos inmediato que el impacto, la humedad también puede suponer un riesgo. Almacenar los elementos en un ambiente húmedo puede, con el tiempo, afectar potencialmente las propiedades del material y los esmaltes protectores, especialmente alrededor de los extremos de los terminales.

Mejores Prácticas para el Transporte y la Manipulación

Para mitigar estos riesgos, se requiere un enfoque disciplinado desde el momento en que los elementos salen del fabricante hasta que se instalan en el horno.

Mantener el Embalaje Original

El embalaje del fabricante está diseñado específicamente para proteger los elementos. Utiliza recortes de espuma y refuerzos para amortiguar los componentes y evitar el movimiento. Mantenga siempre los elementos en su caja original hasta el momento de la instalación.

Asegurar y Aislar Durante el Tránsito

Al mover cajas de elementos de SiC, asegúrese de que estén firmemente sujetas dentro del vehículo para evitar que se deslicen, traqueteen o caigan. No apile objetos pesados encima de los paquetes, ya que esto puede aplastar los soportes internos y dañar los elementos.

Manipular Manualmente y Deliberadamente

Nunca tire, ruede o deslice una caja que contenga elementos de SiC. Cada paquete debe transportarse con cuidado a mano hasta su destino. Esta simple disciplina previene los impactos accidentales que causan la mayoría de los fallos relacionados con la manipulación.

Mejores Prácticas para el Almacenamiento

El almacenamiento adecuado es una extensión de la manipulación adecuada, diseñado para proteger los elementos tanto de amenazas mecánicas como ambientales a lo largo del tiempo.

Almacenar Horizontalmente en un Lugar Seco

Almacene los paquetes planos en un área seca y con clima controlado. Almacenarlos verticalmente puede ejercer una tensión innecesaria sobre los elementos, especialmente los más largos. Un ambiente seco previene cualquier posible degradación por humedad.

Evitar Zonas de Alto Tráfico

Mantenga los elementos almacenados lejos de las rutas de carretillas elevadoras, pasillos concurridos o áreas donde puedan ser golpeados accidentalmente. Un estante o rack de almacenamiento designado y de bajo tráfico es ideal.

Implementar un Sistema FIFO

Dado que la resistencia eléctrica de un elemento de SiC aumenta naturalmente con la edad y el uso, es aconsejable utilizar un sistema de inventario "Primero en Entrar, Primero en Salir" (FIFO). Esto asegura que el stock más antiguo se utilice primero, promoviendo un rendimiento más consistente en todos los elementos del horno.

Comprender las Compensaciones: El Costo de la Negligencia

No seguir estos procedimientos de manipulación tiene consecuencias significativas que van mucho más allá del costo de reemplazo de un solo elemento.

Daño Oculto y Fallo Prematuro

El resultado más común de una manipulación inadecuada no es una rotura visible inmediata. Es la microfractura oculta que hace que un elemento falle semanas o meses después de la instalación, a menudo a la temperatura máxima de funcionamiento.

Calentamiento Inconsistente y Ruina del Proceso

Como se señaló, los elementos de SiC se eligen por su capacidad para proporcionar un calentamiento uniforme y preciso. Un elemento dañado o que envejece prematuramente tendrá una resistencia diferente, creando puntos fríos en el horno. En aplicaciones como el tratamiento de metales o la cerámica, esto puede arruinar un lote completo, costando mucho más que el elemento en sí.

Aumento de los Costos Operacionales

Cada fallo inesperado conduce a tiempo de inactividad del horno, pérdida de producción y mano de obra de mantenimiento de emergencia. La manipulación cuidadosa es una póliza de seguro de bajo costo contra estos gastos operativos significativos y evitables.

Una Lista de Verificación Práctica para su Equipo

Para garantizar la fiabilidad, integre estos principios en los procedimientos operativos estándar de su equipo.

- Si su enfoque principal es recibir elementos nuevos: Inspeccione el embalaje en busca de cualquier signo de aplastamiento, perforación o impacto antes de aceptar el envío y tome nota de cualquier daño.

- Si su enfoque principal es el almacenamiento a largo plazo: Designe una ubicación específica, seca y segura para los elementos y etiquete claramente los estantes para hacer cumplir una política de "Primero en Entrar, Primero en Salir".

- Si su enfoque principal es la instalación: Insista en que los elementos permanezcan en su embalaje protector hasta que estén en el horno, listos para ser instalados, minimizando el riesgo de un accidente de último momento.

En última instancia, tratar los elementos de Carburo de Silicio con cuidado antes de que se instalen es fundamental para garantizar que ofrezcan el rendimiento de alta temperatura y la fiabilidad de los que depende su proceso.

Tabla de Resumen:

| Aspecto de la Manipulación | Prácticas Clave | Riesgos si se Descuidan |

|---|---|---|

| Transporte | Usar embalaje original, asegurar cargas, manipular manualmente | Microfracturas, fallo prematuro |

| Almacenamiento | Almacenar horizontalmente en áreas secas y de poco tráfico, implementar FIFO | Daño por humedad, calentamiento inconsistente |

| Manipulación General | Evitar impactos, vibraciones y apilar objetos pesados | Aumento de costos, ruina del proceso |

Asegure que los procesos de alta temperatura de su laboratorio funcionen sin problemas con las soluciones fiables de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos avanzados como los de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD, con profunda personalización para satisfacer sus necesidades únicas. Proteja sus inversiones: contáctenos hoy para obtener asesoramiento experto y soporte personalizado para la manipulación de elementos calefactores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad