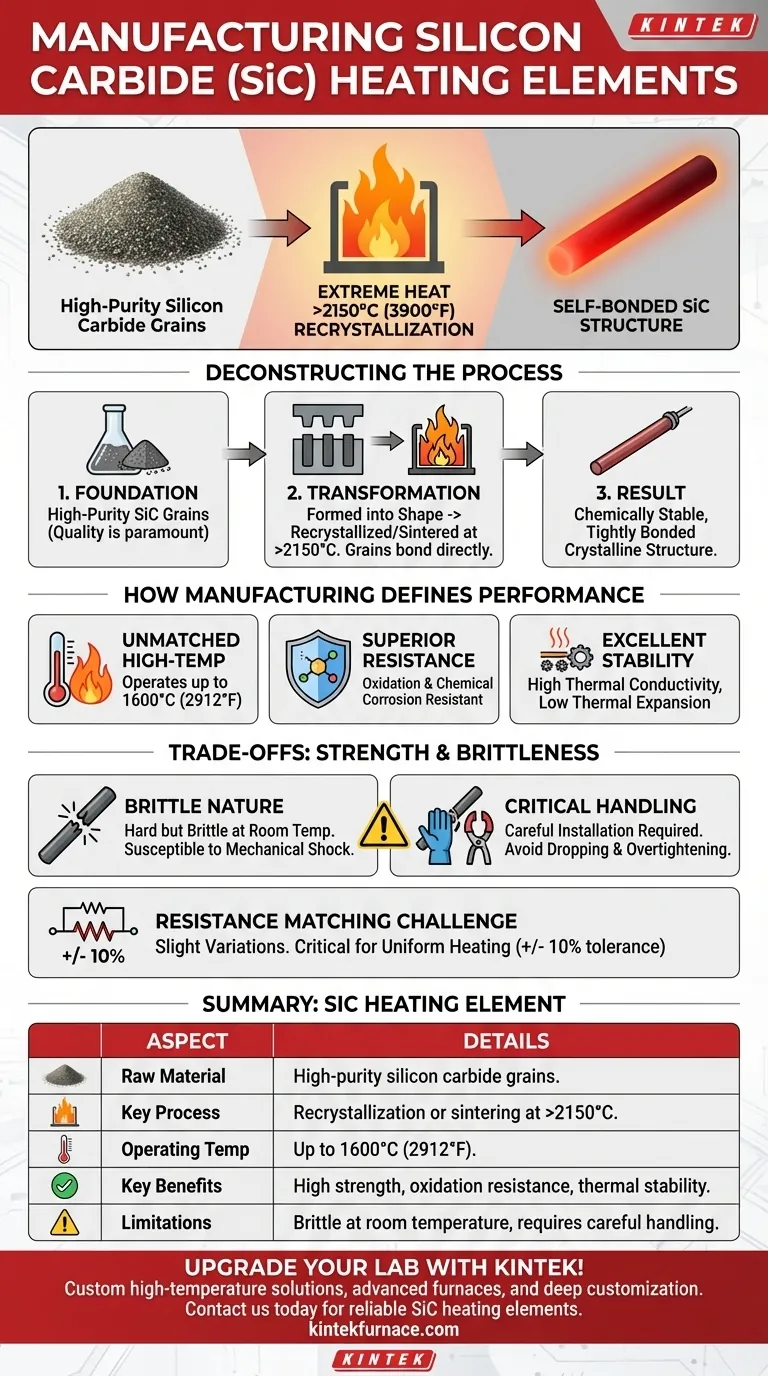

En esencia, los elementos calefactores de carburo de silicio (SiC) se fabrican tomando granos de carburo de silicio de alta pureza y fusionándolos en una estructura sólida y auto-unida. Esto se logra a través de un proceso llamado recristalización o unión por reacción, que ocurre a temperaturas extremadamente altas, a menudo superando los 2150 °C (3900 °F), creando un material excepcionalmente adecuado para aplicaciones de alta temperatura.

El proceso de fabricación de los elementos de SiC está diseñado para crear un material con una resistencia y estabilidad excepcionales a temperaturas extremas. Sin embargo, este mismo proceso da como resultado un material duro pero quebradizo a temperatura ambiente, lo que hace que la manipulación cuidadosa sea un factor crítico para un funcionamiento exitoso.

Desglosando el proceso de fabricación

La creación de un elemento calefactor de SiC es una proeza de la ciencia de los materiales, que convierte un polvo granular en un componente robusto y de alto rendimiento.

La base: carburo de silicio de alta pureza

El proceso comienza con granos de carburo de silicio de alta pureza. La calidad de esta materia prima es primordial, ya que las impurezas pueden crear puntos débiles y afectar negativamente las propiedades eléctricas y la vida útil del elemento a altas temperaturas.

La transformación: recristalización

Estos granos de SiC se forman con la forma deseada, típicamente una varilla o un tubo. Luego se calientan a temperaturas extremas en un horno especializado.

A estas temperaturas, los granos individuales se unen directamente entre sí, un proceso conocido como recristalización o sinterización. Esto fusiona el polvo en una pieza única, densa y estructuralmente sólida de carburo de silicio sin necesidad de ningún agente aglutinante.

El resultado: una estructura químicamente estable

Esta fusión a alta temperatura crea un material químicamente estable con una estructura cristalina fuertemente unida. Esta estructura es la clave de las notables características de rendimiento del elemento.

Cómo la fabricación define el rendimiento del elemento

La forma en que se fabrica un elemento de SiC dicta directamente sus capacidades y limitaciones. El proceso de recristalización no es solo para crear una forma; es para diseñar propiedades específicas del material.

Capacidad inigualable a alta temperatura

La estructura auto-unida es increíblemente fuerte, lo que permite que los elementos de SiC operen a temperaturas superficiales de hasta 1600 °C (2912 °F). Esto supera con creces las capacidades de los elementos calefactores metálicos tradicionales.

Resistencia superior a la oxidación y a los productos químicos

El material de SiC fuertemente unido es altamente resistente a la oxidación y a la corrosión química. Esto lo hace ideal para su uso en atmósferas industriales duras donde otros elementos se degradarían rápidamente.

Excelente conductividad y estabilidad térmica

El proceso de fabricación da como resultado un material con excelente conductividad térmica, lo que le permite transferir calor de manera eficiente. También tiene un coeficiente de expansión térmica muy bajo, lo que significa que no se deformará ni se doblará incluso bajo cambios rápidos de temperatura.

Comprendiendo las compensaciones: resistencia y fragilidad

Si bien el proceso de fabricación crea un componente que es increíblemente fuerte a altas temperaturas, también introduce una compensación crítica.

La naturaleza quebradiza del carburo de silicio

A temperatura ambiente, los elementos de SiC son duros pero quebradizos. La misma estructura rígida y cristalina que proporciona resistencia a altas temperaturas los hace susceptibles a la fractura por choque mecánico o impacto.

Implicaciones críticas para la instalación

Esta fragilidad exige una manipulación cuidadosa durante la instalación. Los elementos deben protegerse de caídas o golpes.

Las abrazaderas y las correas de conexión eléctrica deben apretarse firmemente pero con cuidado para asegurar un buen contacto sin crear puntos de tensión que puedan causar una fractura.

El desafío de la coincidencia de resistencia

El proceso de fabricación puede dar lugar a ligeras variaciones en la resistencia eléctrica de un elemento a otro. Para una calefacción uniforme en un horno, es fundamental que todos los elementos de un conjunto tengan valores de resistencia dentro de una tolerancia estricta, típicamente +/- 10% entre sí.

Tomando la decisión correcta para su aplicación

Comprender cómo se fabrican los elementos de SiC es crucial para aprovechar sus ventajas únicas en su aplicación específica.

- Si su enfoque principal es la temperatura máxima de funcionamiento: el proceso de fabricación recristalizado del SiC lo convierte en una de las mejores opciones disponibles, capaz de alcanzar de forma fiable los 1600 °C.

- Si su enfoque principal es la durabilidad en entornos hostiles: la estructura químicamente estable creada durante la fabricación proporciona una resistencia superior tanto a la oxidación como al ataque químico.

- Si su enfoque principal es la fiabilidad operativa: reconozca que la fragilidad inherente del elemento requiere una manipulación meticulosa y una instalación adecuada para evitar fallas prematuras y garantizar una larga vida útil.

Al apreciar el vínculo entre su creación y sus características, puede implementar eficazmente el carburo de silicio para procesos exigentes de alta temperatura.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Materia prima | Granos de carburo de silicio de alta pureza |

| Proceso clave | Recristalización o sinterización a >2150 °C |

| Temperatura de funcionamiento | Hasta 1600 °C (2912 °F) |

| Beneficios clave | Alta resistencia, resistencia a la oxidación, estabilidad térmica |

| Limitaciones | Quebradizo a temperatura ambiente, requiere manipulación cuidadosa |

¡Mejore su laboratorio con soluciones personalizadas de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para mejorar sus procesos de alta temperatura con elementos calefactores de SiC confiables y duraderos adaptados a su aplicación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil