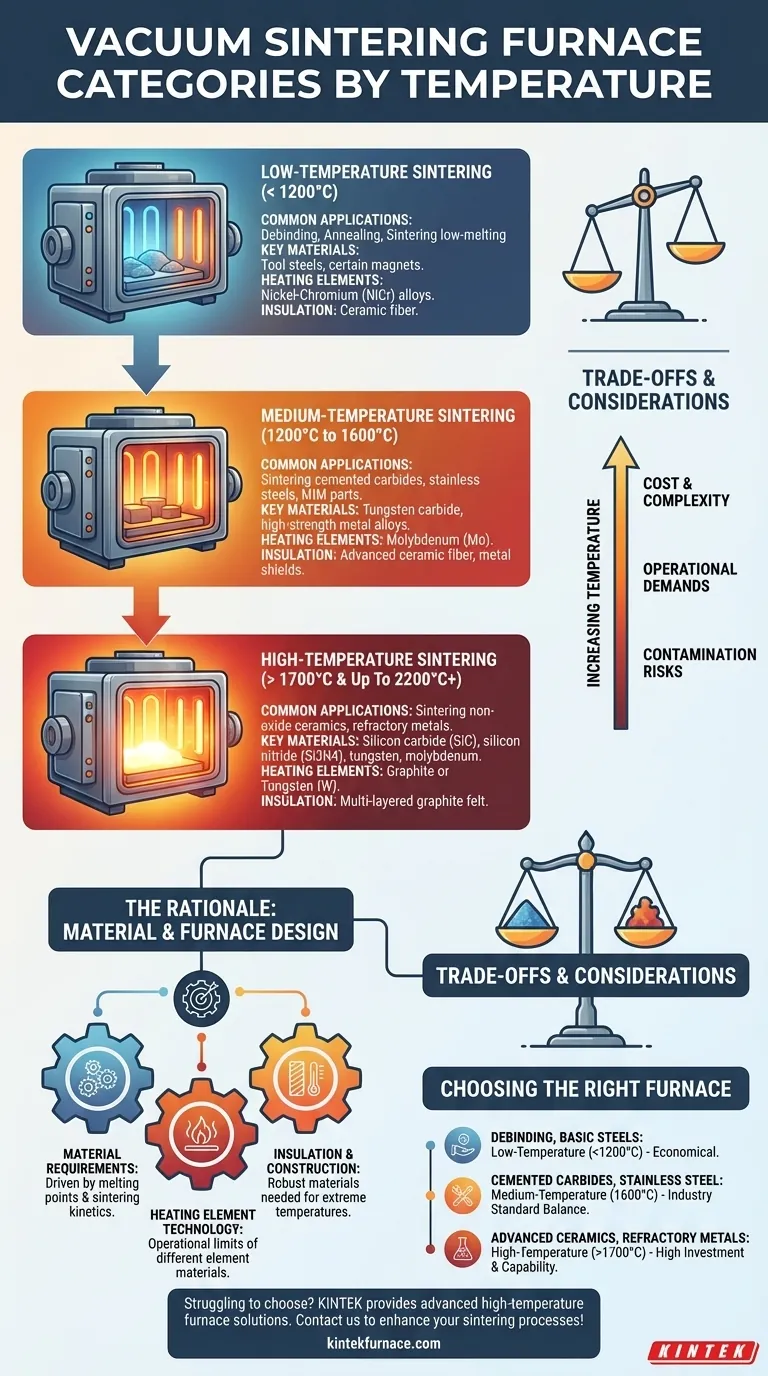

En la práctica, los hornos de sinterización al vacío se clasifican generalmente en tres rangos de temperatura, aunque los límites exactos pueden variar. La clasificación más común los agrupa como de baja temperatura (por debajo de 1200°C), de temperatura media (1200°C a 1600°C) y de alta temperatura (por encima de 1700°C). Esta clasificación es una guía práctica impulsada por las capacidades de los componentes internos del horno y los materiales para los que están diseñados.

La clasificación por temperatura de un horno de sinterización al vacío no es una etiqueta arbitraria; es un reflejo directo de los materiales que puede procesar. La elección del horno, y su coste y complejidad asociados, está fundamentalmente dictada por los puntos de fusión y la cinética de sinterización del material objetivo.

La Razón Detrás de los Rangos de Temperatura

Comprender por qué existen estas categorías es más importante que memorizar los números exactos. La clasificación es un resultado directo de la ciencia de los materiales y las limitaciones de ingeniería.

Los Requisitos del Material Impulsan el Diseño del Horno

El factor principal es la temperatura de sinterización del material en sí. Diferentes materiales requieren niveles de energía térmica muy diferentes para que sus partículas se unan y se densifiquen.

Por ejemplo, ciertos aceros para herramientas se sinterizan eficazmente por debajo de 1200°C, mientras que las cerámicas avanzadas como el nitruro de silicio requieren temperaturas muy superiores a 1700°C para alcanzar la densidad total.

Tecnología de Elementos Calefactores

La temperatura máxima del horno está determinada por sus elementos calefactores. Se utilizan diferentes materiales para estos elementos, cada uno con un límite de temperatura operativa distinto.

- Las aleaciones de Níquel-Cromo (NiCr) son comunes en los hornos de temperaturas más bajas.

- El Molibdeno (Mo) es el caballo de batalla para los rangos de temperatura media, a menudo hasta 1600°C o ligeramente superior.

- Se requiere Grafito o Tungsteno (W) para temperaturas altas y ultra altas, ya que pueden operar de manera fiable por encima de 1700°C e incluso superar los 2200°C.

Aislamiento y Construcción

A medida que aumentan las temperaturas, también lo hacen las exigencias sobre el aislamiento y la integridad estructural del horno.

Los hornos de baja temperatura pueden utilizar aislamiento de fibra cerámica, mientras que los modelos de alta temperatura requieren materiales más robustos (y caros) como fieltro de grafito multicapa para evitar la pérdida de calor y mantener la estabilidad estructural.

Un Desglose de las Categorías de Temperatura

Cada categoría sirve a un conjunto distinto de aplicaciones industriales y de investigación, definido por los materiales que puede sinterizar con éxito.

Sinterización a Baja Temperatura (Hasta ~1200°C)

Este rango se utiliza a menudo para las etapas iniciales del procesamiento, como la eliminación de aglutinantes (debinding), donde se quema un material aglutinante de una pieza verde antes de la sinterización final.

También es suficiente para sinterizar algunas aleaciones de bajo punto de fusión y ciertos tipos de imanes y aceros para herramientas. Estos hornos son los más comunes y rentables.

Sinterización a Temperatura Media (~1200°C a 1600°C)

Esta es la categoría más versátil y utilizada. Es el estándar de la industria para procesar carburos cementados (como el carburo de tungsteno con un aglutinante de cobalto), aceros inoxidables y varias aleaciones metálicas de alta resistencia.

Los hornos en este rango, a menudo especificados como modelos de 1400°C o 1600°C, ofrecen un fuerte equilibrio entre capacidad de material y coste operativo.

Sinterización a Alta Temperatura (>1700°C)

Esta categoría está reservada para materiales avanzados y especiales. Es esencial para sinterizar cerámicas no óxidas como el carburo de silicio (SiC) y el nitruro de silicio (Si3N4), así como metales refractarios como el tungsteno y el molibdeno.

Estos hornos, que pueden alcanzar 2200°C o más, representan una inversión significativa y se utilizan en campos de alta tecnología como la aeroespacial, la defensa y la electrónica avanzada.

Comprender las Compensaciones

Elegir un horno no se trata simplemente de seleccionar la temperatura más alta. Una mayor capacidad conlleva importantes compromisos.

Coste vs. Capacidad

El coste de un horno de vacío aumenta exponencialmente con su temperatura máxima de funcionamiento. Un horno de alta temperatura no solo es más caro de adquirir, sino también de operar, debido al mayor consumo de energía y a las piezas de repuesto más costosas (elementos calefactores, aislamiento).

Complejidad Operativa

Los hornos de alta temperatura requieren sistemas de control más sofisticados y protocolos operativos más estrictos. Los ciclos de calentamiento y enfriamiento suelen ser más largos, y el riesgo de dañar un horno muy caro por error del operador es mucho mayor.

Riesgos de Contaminación del Material

A temperaturas extremas, incluso los componentes internos del horno pueden ser una fuente de contaminación. Por ejemplo, un elemento calefactor de grafito puede introducir carbono en un material sensible, lo que puede ser indeseable para ciertas aplicaciones de cerámica o metal de alta pureza.

Tomar la Decisión Correcta para su Aplicación

Su material dicta sus necesidades. Utilice la aplicación para guiar su selección y evitar pagar por una capacidad innecesaria.

- Si su enfoque principal es la eliminación de aglutinantes, el recocido o la sinterización de aceros para herramientas básicos: Un horno de baja temperatura (hasta 1200°C) es la opción más económica y eficiente.

- Si su enfoque principal son los carburos cementados, el acero inoxidable o las piezas MIM: Un horno de temperatura media (hasta 1600°C) es el estándar de la industria, que ofrece el mejor equilibrio entre rendimiento y coste.

- Si su enfoque principal son las cerámicas avanzadas o los metales refractarios: Debe invertir en un horno de alta temperatura (1700°C+) y estar preparado para su mayor coste inicial y operativo continuo.

En última instancia, adaptar el rango de temperatura del horno a sus requisitos de material específicos es la decisión más crítica para lograr una sinterización exitosa y repetible.

Tabla Resumen:

| Rango de Temperatura | Aplicaciones Comunes | Materiales Clave |

|---|---|---|

| Baja (< 1200°C) | Eliminación de aglutinantes, recocido | Aceros para herramientas, aleaciones de bajo punto de fusión |

| Media (1200-1600°C) | Sinterización de carburos cementados, acero inoxidable | Carburo de tungsteno, aleaciones metálicas |

| Alta (> 1700°C) | Cerámicas avanzadas, metales refractarios | Carburo de silicio, tungsteno |

¿Tiene dificultades para elegir el horno de sinterización al vacío adecuado para las necesidades únicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, ya esté trabajando con aceros para herramientas, carburos cementados o cerámicas avanzadas. No permita que las limitaciones de temperatura frenen su investigación: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de sinterización e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué es el endurecimiento por envejecimiento en el tratamiento térmico al vacío? Libere el máximo rendimiento del metal con precisión

- ¿Qué aplicaciones industriales se benefician de los hornos de arco de vacío? Esencial para la industria aeroespacial, médica y energética

- ¿Cuáles son los métodos de temple comunes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuál es el valor de los hornos de fusión a escala de laboratorio en la investigación de elementos de microaleación para acero de manganeso medio?

- ¿Por qué se utilizan metales refractarios como el tungsteno en los hornos de vacío? Desbloquee el rendimiento a alta temperatura de forma segura

- ¿Cuál es la función principal del sistema de vacío en el proceso de destilación al vacío para la purificación de metales? Lograr una separación de metales de alta pureza

- ¿Cómo se implementa un proceso de calentamiento en dos etapas en equipos de nitruración por plasma? Domine la consistencia de la superficie

- ¿Qué nivel de vacío se requiere para la deposición de recubrimientos AlCrSiWN? Logrando la máxima pureza y adhesión