En un horno dental moderno, los errores de software pueden causar un comportamiento impredecible, lo que lleva a ciclos de cocción incorrectos, controles que no responden y la pérdida de configuraciones personalizadas. Las medidas preventivas más efectivas son mantener un estricto programa de actualización de software, hacer copias de seguridad periódicas de todos los programas personalizados y establecer un protocolo claro para contactar al soporte del fabricante cuando surge un problema.

La integración de software sofisticado ha transformado los hornos dentales en herramientas potentes y precisas. Sin embargo, esta dependencia introduce una nueva categoría de riesgo que debe gestionarse de forma proactiva mediante un mantenimiento y una gestión de datos disciplinados, no solo mediante la resolución de problemas reactiva.

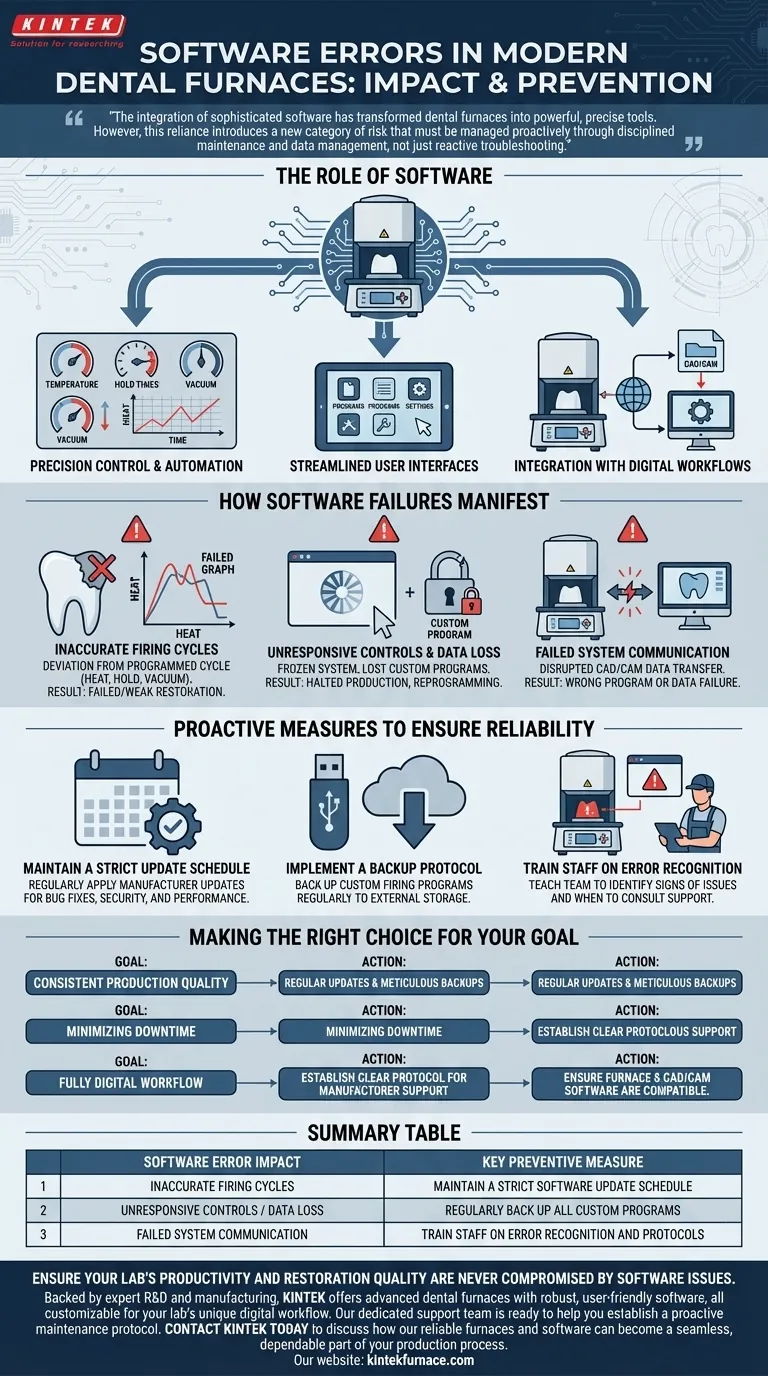

El papel del software en el laboratorio dental moderno

El corazón operativo de un horno dental contemporáneo es su software. Ya no es un simple temporizador, sino un sistema de control complejo que dicta el éxito de cada restauración.

Control de precisión y automatización

El software gestiona las variables más críticas del proceso de cocción, incluidas las tasas de rampa de temperatura precisas, los tiempos de mantenimiento y los niveles de vacío. Esta automatización permite resultados altamente repetibles que son difíciles de lograr manualmente.

Interfaces de usuario optimizadas

Los hornos modernos utilizan interfaces fáciles de usar con funciones como pantallas táctiles y memoria programable. Esta tecnología simplifica la operación, reduce el potencial de error del usuario y acorta el tiempo de capacitación para nuevos técnicos.

Integración con flujos de trabajo digitales

La conectividad a través de puertos USB o de red es crucial para los laboratorios que utilizan un flujo de trabajo digital. El software permite que el horno se integre directamente con los sistemas CAD/CAM, creando un proceso fluido desde el diseño hasta la fabricación final.

Cómo se manifiestan los fallos de software

Un fallo de software no es solo una pequeña molestia; puede comprometer directamente la calidad del producto final y alterar el horario de todo su laboratorio.

Ciclos de cocción inexactos

El error más perjudicial es una desviación del ciclo de cocción programado. Un error de software podría hacer que el horno se caliente demasiado rápido, mantenga la temperatura incorrecta o no aplique el vacío correctamente, lo que resultaría en una restauración fallida o estructuralmente débil.

Controles que no responden y pérdida de datos

El software puede congelarse o dejar de responder, deteniendo la producción por completo. Un problema más insidioso es la corrupción de datos, donde se pierden los programas de cocción personalizados para materiales específicos, lo que obliga a los técnicos a reprogramarlos desde cero.

Fallo de comunicación del sistema

En un laboratorio integrado, un error de software puede interrumpir la comunicación entre el horno y el sistema CAD/CAM. Esto puede provocar la ejecución del programa incorrecto o un fallo completo en la transferencia de datos necesarios para un trabajo.

Medidas proactivas para garantizar la fiabilidad

Tratar el software de su horno con el mismo cuidado que sus componentes físicos es esencial para prevenir fallos costosos. Un enfoque proactivo es siempre superior a uno reactivo.

Mantenga un estricto programa de actualización

Actualizar regularmente el software del horno es la medida preventiva más importante. Los fabricantes publican actualizaciones para corregir errores conocidos, parchear vulnerabilidades de seguridad y mejorar el rendimiento. Ignorarlos deja su equipo expuesto a puntos de fallo predecibles.

Implementar un protocolo de copia de seguridad

Los programas de cocción personalizados son valiosa propiedad intelectual para un laboratorio. Haga copias de seguridad de estas configuraciones regularmente en una unidad USB o ubicación de red. Esto garantiza que si la memoria del horno se borra por un error o un fallo de hardware, pueda restaurar sus operaciones en minutos, no en días.

Capacite al personal sobre el reconocimiento de errores

Su equipo debe estar capacitado para reconocer los signos de un problema de software, desde un comportamiento inusual de la pantalla hasta mensajes de error. Saber cuándo detener un ciclo y consultar soporte puede prevenir la pérdida de materiales y tiempo valiosos.

Tomar la decisión correcta para su objetivo

Adoptar un protocolo claro para la gestión del software convierte su horno avanzado de una posible responsabilidad a un activo de producción constante y fiable.

- Si su principal objetivo es la calidad de producción constante: Haga de las actualizaciones regulares de software y las copias de seguridad meticulosas de todos los programas de cocción personalizados una parte innegociable de su rutina de mantenimiento.

- Si su principal objetivo es minimizar el tiempo de inactividad: Establezca un protocolo claro sobre cuándo contactar al soporte del fabricante inmediatamente en lugar de intentar la resolución de problemas interna para cualquier anomalía de software.

- Si su principal objetivo es un flujo de trabajo totalmente digital: Asegúrese de que tanto el horno como el software CAD/CAM estén siempre en versiones compatibles y aprobadas por el fabricante para evitar errores de comunicación de datos.

En última instancia, la gestión proactiva del software de su equipo es la clave para aprovechar todo su potencial y, al mismo tiempo, proteger la productividad de su laboratorio.

Tabla resumen:

| Impacto del error de software | Medida preventiva clave |

|---|---|

| Ciclos de cocción inexactos | Mantener un estricto programa de actualización de software |

| Controles que no responden / Pérdida de datos | Hacer copias de seguridad periódicas de todos los programas personalizados |

| Fallo de comunicación del sistema | Capacitar al personal sobre el reconocimiento de errores y los protocolos |

Asegúrese de que la productividad de su laboratorio y la calidad de las restauraciones nunca se vean comprometidas por problemas de software.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos dentales avanzados con software robusto y fácil de usar, todo personalizable para el flujo de trabajo digital único de su laboratorio. Nuestro equipo de soporte dedicado está listo para ayudarle a establecer un protocolo de mantenimiento proactivo.

Contacte con KINTEL hoy mismo para analizar cómo nuestros hornos y software fiables pueden convertirse en una parte integral y fiable de su proceso de producción.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad