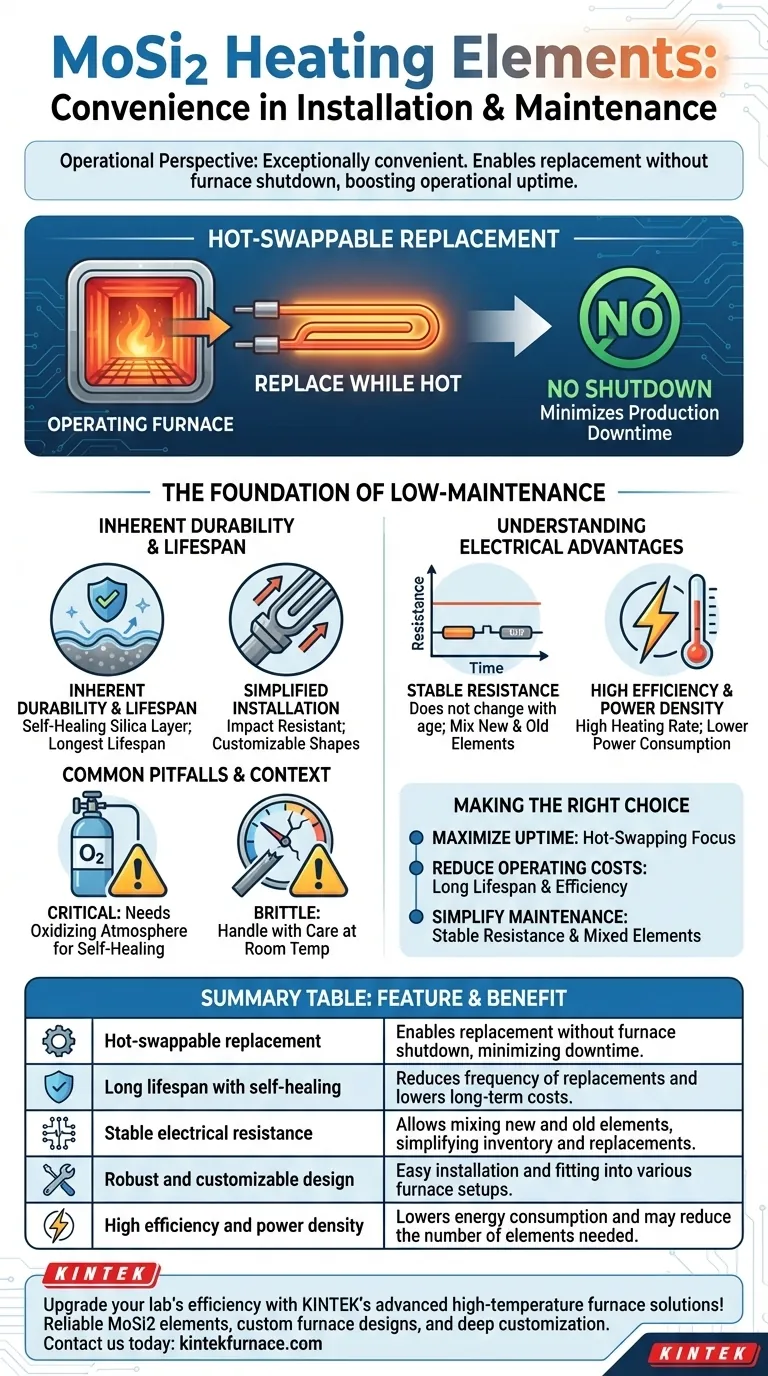

Desde una perspectiva operativa, los elementos calefactores de disiliciuro de molibdeno (MoSi2) son excepcionalmente convenientes de instalar y mantener. Su diseño permite un reemplazo sencillo y, lo que es más importante, esto a menudo se puede hacer sin apagar el horno, lo cual es una ventaja significativa para entornos de producción continua.

La conveniencia principal de los elementos de MoSi2 no es solo su facilidad de manejo, sino su impacto directo en el tiempo de actividad operativo. La capacidad de reemplazar elementos mientras el horno está caliente, combinada con su larga vida útil, minimiza fundamentalmente el costoso tiempo de inactividad de la producción y reduce las cargas generales de mantenimiento.

La base de una operación de bajo mantenimiento

La conveniencia de los elementos de MoSi2 proviene de una combinación de su durabilidad física, larga vida útil y propiedades eléctricas únicas. Estos factores trabajan juntos para reducir tanto la frecuencia como la complejidad de las tareas de mantenimiento.

El impacto del reemplazo en caliente

La característica más importante para la conveniencia del mantenimiento es que los elementos de MoSi2 se pueden reemplazar mientras el horno permanece a temperatura de funcionamiento.

Esta capacidad de "reemplazo en caliente" elimina la necesidad de ciclos largos y costosos de enfriamiento y calentamiento que se requieren para otros tipos de elementos.

Para cualquier instalación centrada en maximizar el rendimiento, esta característica se traduce directamente en menos tiempo de inactividad de la producción y una mayor eficiencia operativa.

Durabilidad inherente y vida útil

Los elementos de MoSi2 poseen la vida útil inherente más larga entre los elementos calefactores eléctricos metálicos y cerámicos comunes.

Esta longevidad se mejora mediante una propiedad única de autocuración. En una atmósfera oxidante, el elemento forma una capa protectora de vidrio de sílice en su superficie que repara automáticamente grietas e imperfecciones menores, extendiendo su vida útil.

Una vida útil más larga significa que los reemplazos son menos frecuentes, lo que reduce los costos tanto de material como de mano de obra con el tiempo.

Instalación y manipulación simplificadas

Los elementos de MoSi2 se fabrican con un proceso especial de moldeo de juntas que les confiere una fuerte resistencia al impacto en comparación con los elementos cerámicos más frágiles. Esto los hace más robustos y menos propensos a daños durante el envío y la instalación.

Además, están disponibles en una amplia variedad de formas estándar y personalizables, lo que les permite adaptarse fácilmente a diseños de hornos nuevos o existentes sin modificaciones importantes.

Comprender las ventajas eléctricas

Las características eléctricas de los elementos de MoSi2 desempeñan un papel fundamental en la simplificación de su mantenimiento y reemplazo a largo plazo.

El beneficio de la resistencia estable

A diferencia de muchos otros elementos calefactores, la resistencia eléctrica del MoSi2 no cambia significativamente a medida que envejece.

Esta resistencia estable es una ventaja crucial porque le permite conectar nuevos elementos de reemplazo en serie con elementos existentes más antiguos sin causar desequilibrios eléctricos.

Puede reemplazar solo el elemento fallido en lugar de un conjunto completo, lo que simplifica el inventario de piezas de repuesto y reduce los costos de reemplazo.

Alta eficiencia y densidad de potencia

Estos elementos presentan una alta velocidad de calentamiento y bajo consumo de energía. Su capacidad para manejar altas cargas de vatios significa que pueden ser necesarios menos elementos para alcanzar una temperatura objetivo, lo que puede simplificar el diseño general del horno y el cableado.

Errores comunes y contexto operativo

Aunque los elementos de MoSi2 son robustos, su rendimiento máximo y sus capacidades de autocuración dependen de un entorno específico.

El papel crítico de una atmósfera oxidante

La capa protectora de sílice que le da al MoSi2 su longevidad y propiedades de autocuración solo puede formarse en presencia de oxígeno.

El uso de estos elementos en una atmósfera reductora (como hidrógeno o nitrógeno) o en vacío a altas temperaturas puede provocar una rápida degradación y un fallo prematuro.

Fragilidad física a bajas temperaturas

Como muchas cerámicas, los elementos de MoSi2 son relativamente frágiles a temperatura ambiente. Se debe tener cuidado durante la instalación para evitar impactos mecánicos o tensiones que puedan provocar su fractura.

Tomar la decisión correcta para su objetivo

Al evaluar los elementos de MoSi2, alinee sus beneficios con su objetivo operativo principal.

- Si su enfoque principal es maximizar el tiempo de actividad de la producción: La capacidad de reemplazar elementos sin apagar el horno es la ventaja más significativa, ya que minimiza directamente las horas de producción perdidas.

- Si su enfoque principal es reducir los costos operativos a largo plazo: La combinación de una larga vida útil, bajo consumo de energía y la capacidad de reemplazar elementos individuales reduce los gastos en materiales, mano de obra y energía.

- Si su enfoque principal es simplificar el flujo de trabajo de mantenimiento: La resistencia estable permite mezclar elementos nuevos y viejos, simplificando drásticamente los procedimientos de reemplazo y la gestión de piezas de repuesto.

En última instancia, el diseño de los elementos de MoSi2 se traduce directamente en un proceso de alta temperatura más eficiente, predecible y rentable.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Reemplazo en caliente | Permite el reemplazo de elementos sin apagar el horno, minimizando el tiempo de inactividad de la producción |

| Larga vida útil con autocuración | Reduce la frecuencia de los reemplazos y disminuye los costos a largo plazo |

| Resistencia eléctrica estable | Permite mezclar elementos nuevos y viejos, simplificando el inventario y los reemplazos |

| Diseño robusto y personalizable | Fácil instalación y adaptación a diversas configuraciones de horno |

| Alta eficiencia y densidad de potencia | Reduce el consumo de energía y puede disminuir el número de elementos necesarios |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 confiables y diseños de hornos personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando el tiempo de actividad y reduciendo los costos. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos de alta temperatura!

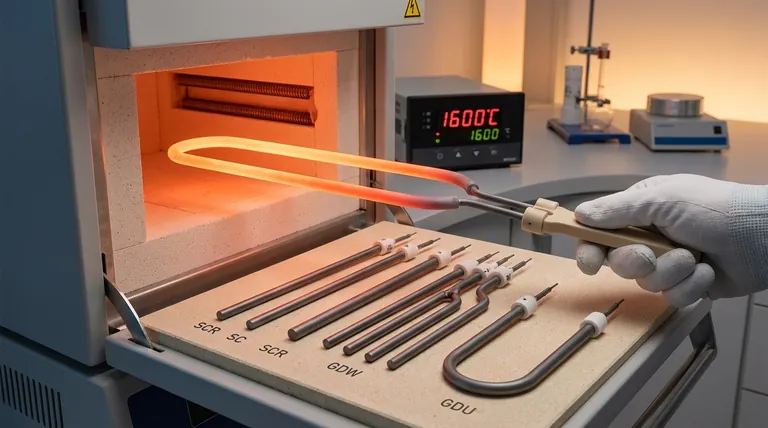

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil