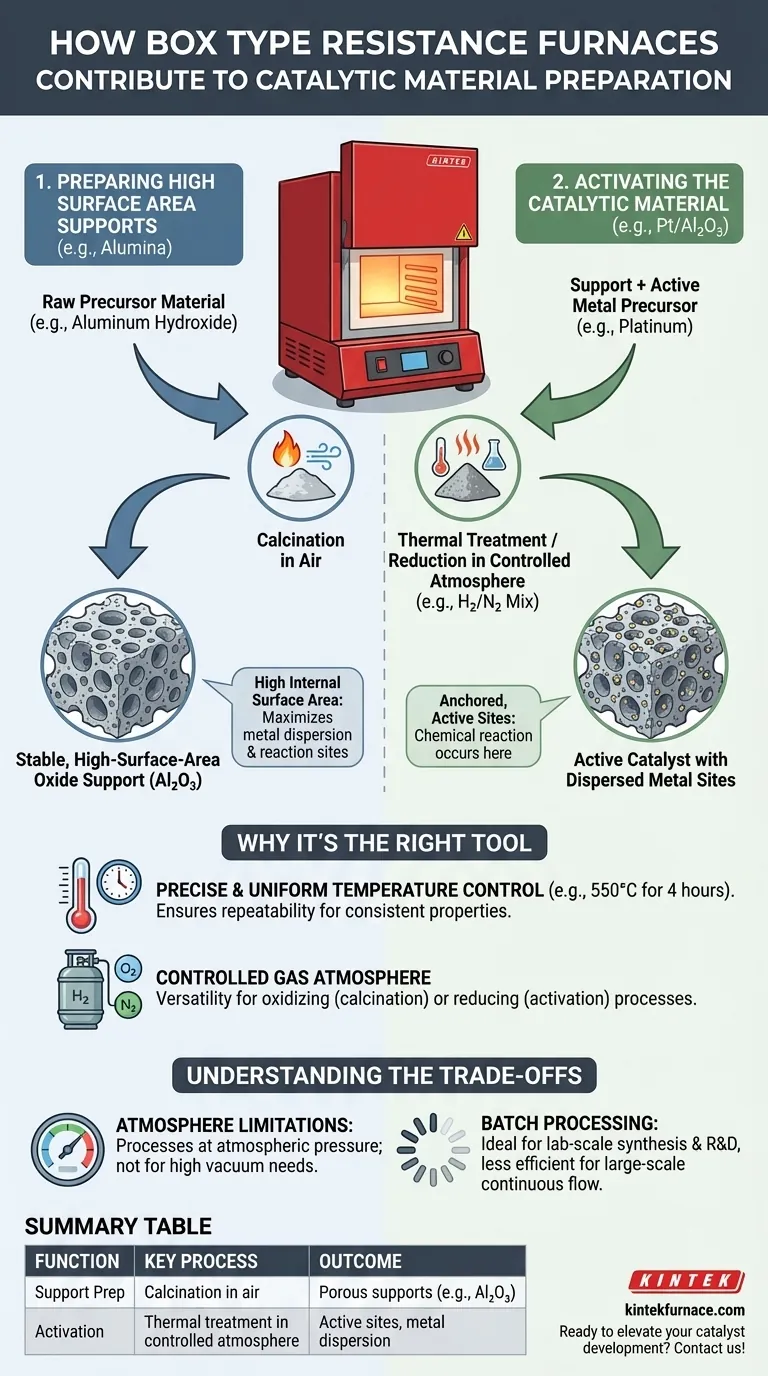

En resumen, los hornos de resistencia tipo caja desempeñan un doble papel en la preparación de materiales catalíticos. Se utilizan para procesar térmicamente y crear soportes de catalizadores de alta superficie, como la alúmina (Al₂O₃), y también son esenciales para los subsiguientes pasos de activación a alta temperatura que otorgan al catalizador final sus propiedades reactivas.

La contribución principal del horno no es simplemente calor, sino la creación de un entorno térmico controlado con precisión. Este control es lo que permite a los investigadores e ingenieros transformar materiales precursores en un catalizador terminado con una estructura específica de alto rendimiento.

La función principal: crear la arquitectura del catalizador

La eficacia de un catalizador depende de su estructura física y composición química. Un horno de caja proporciona la energía térmica crítica necesaria para construir esta arquitectura desde cero.

Preparación de soportes de alta superficie

La mayoría de los catalizadores consisten en diminutas partículas metálicas activas distribuidas sobre una base estable y porosa conocida como soporte.

El horno se utiliza para la calcinación, un proceso de calentamiento a alta temperatura en presencia de aire. Este proceso transforma los materiales de soporte crudos (como el hidróxido de aluminio) en un óxido estable de alta superficie, como la alúmina (Al₂O₃).

Este paso es crucial porque la vasta área superficial interna del soporte permite una amplia dispersión del metal activo, maximizando el número de sitios de reacción y, por lo tanto, la eficiencia del catalizador.

Activación del material catalítico

Después de añadir el componente activo (por ejemplo, platino, paladio) al soporte, el material a menudo aún se encuentra en un estado precursor inactivo.

El horno de caja se utiliza de nuevo para un tratamiento térmico final. Este paso, que puede ser otra calcinación o una reducción en una atmósfera de gas específica, sirve para descomponer el precursor, anclar el metal al soporte y crear los sitios activos químicamente donde ocurrirá la reacción catalítica.

Un ejemplo común es la preparación de un catalizador de Pt/Al₂O₃, donde el calor del horno se utiliza para dispersar partículas de platino sobre el soporte de alúmina, haciéndolo efectivo para descomponer contaminantes como los Compuestos Orgánicos Volátiles (COV).

Por qué un horno de caja es la herramienta adecuada

Aunque muchos dispositivos pueden generar calor, un horno de resistencia tipo caja ofrece una combinación de características que lo hacen ideal para la precisión requerida en la síntesis de catalizadores.

Control preciso y uniforme de la temperatura

La preparación de catalizadores es una ciencia de detalles. Las propiedades finales de un soporte o sitio activo dependen en gran medida de las temperaturas exactas utilizadas y de la duración del calentamiento.

Los hornos de caja destacan por alcanzar y mantener una temperatura estable y uniforme (por ejemplo, manteniendo 550 °C durante 4 horas) en toda la cámara, asegurando que todo el lote de material se procese de manera idéntica. Esta repetibilidad es esencial tanto para la investigación como para la producción fiable.

Atmósfera de gas controlada

El entorno químico durante el calentamiento es tan importante como la temperatura. Muchos procesos de activación requieren una atmósfera específica.

Aunque no es un horno de vacío, un horno de caja a menudo puede purgarse con diferentes gases. Por ejemplo, se utiliza una atmósfera oxidante (aire) para la calcinación, mientras que una atmósfera reductora (como una mezcla de nitrógeno/hidrógeno) puede utilizarse para convertir óxidos metálicos en su forma metálica pura y activa.

Versatilidad para el desarrollo

Estos hornos son herramientas fundamentales en los laboratorios de ciencia de materiales. Su simplicidad operativa y su capacidad para manejar diferentes tamaños de muestra los hacen perfectos para experimentar con nuevas formulaciones de catalizadores y probar varios protocolos de preparación.

Comprendiendo las ventajas y desventajas

Ninguna herramienta es perfecta para cada tarea. Comprender las limitaciones del horno es clave para utilizarlo de manera efectiva.

Limitaciones de la atmósfera

Un horno de caja estándar está diseñado para procesar a presión atmosférica o cerca de ella. No puede alcanzar el alto vacío necesario para sintetizar ciertos materiales ultrapuros o películas delgadas, lo cual es el dominio de los hornos de vacío especializados.

Modelo de procesamiento por lotes

Los hornos de caja operan por lotes: se carga el material, se ejecuta el ciclo de calentamiento, se enfría y se descarga. Esto es ideal para la síntesis a escala de laboratorio y la I+D, pero es menos eficiente que los reactores de flujo continuo para la fabricación industrial a gran escala.

Un paso en un proceso más grande

El horno proporciona el tratamiento térmico, pero es una parte del flujo de trabajo general de preparación de catalizadores. Otros métodos químicos, como la impregnación o la coprecipitación, se utilizan para combinar el soporte y los precursores de metales activos antes de que entren en el horno para el procesamiento final.

Cómo aplicar esto a su objetivo de catálisis

El uso específico del horno dependerá de la etapa del proceso de preparación del catalizador en la que se centre.

- Si su enfoque principal es crear un soporte estable: Utilizará el horno para calcinación a alta temperatura para transformar un precursor en un óxido poroso de alta superficie.

- Si su enfoque principal es activar un catalizador terminado: Utilizará el horno para un tratamiento térmico preciso con el fin de descomponer un precursor metálico y crear sitios dispersos y químicamente activos en el soporte.

- Si su enfoque principal es la prueba de rendimiento: Puede usar el horno como un reactor simple para evaluar la capacidad de su catalizador para impulsar una reacción (como la descomposición de COV) a una temperatura alta específica.

En última instancia, el horno de resistencia tipo caja es una herramienta indispensable, que proporciona la energía térmica controlada necesaria para forjar ingredientes crudos en un catalizador de alto rendimiento.

Tabla resumen:

| Función | Proceso Clave | Resultado |

|---|---|---|

| Preparación del Soporte | Calcinación en aire | Crea soportes estables y porosos como la alúmina (Al₂O₃) con alta superficie |

| Activación del Catalizador | Tratamiento térmico en atmósfera controlada | Forma sitios activos descomponiendo precursores y dispersando metales (ej. Pt) |

| Características Clave | Control preciso de la temperatura, calentamiento uniforme, versatilidad de atmósfera de gas | Asegura la repetibilidad y una estructura de catalizador de alto rendimiento |

¿Listo para potenciar su desarrollo de catalizadores con soluciones térmicas a medida? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté preparando soportes de catalizadores o activando materiales. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar la preparación de su material catalítico e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso