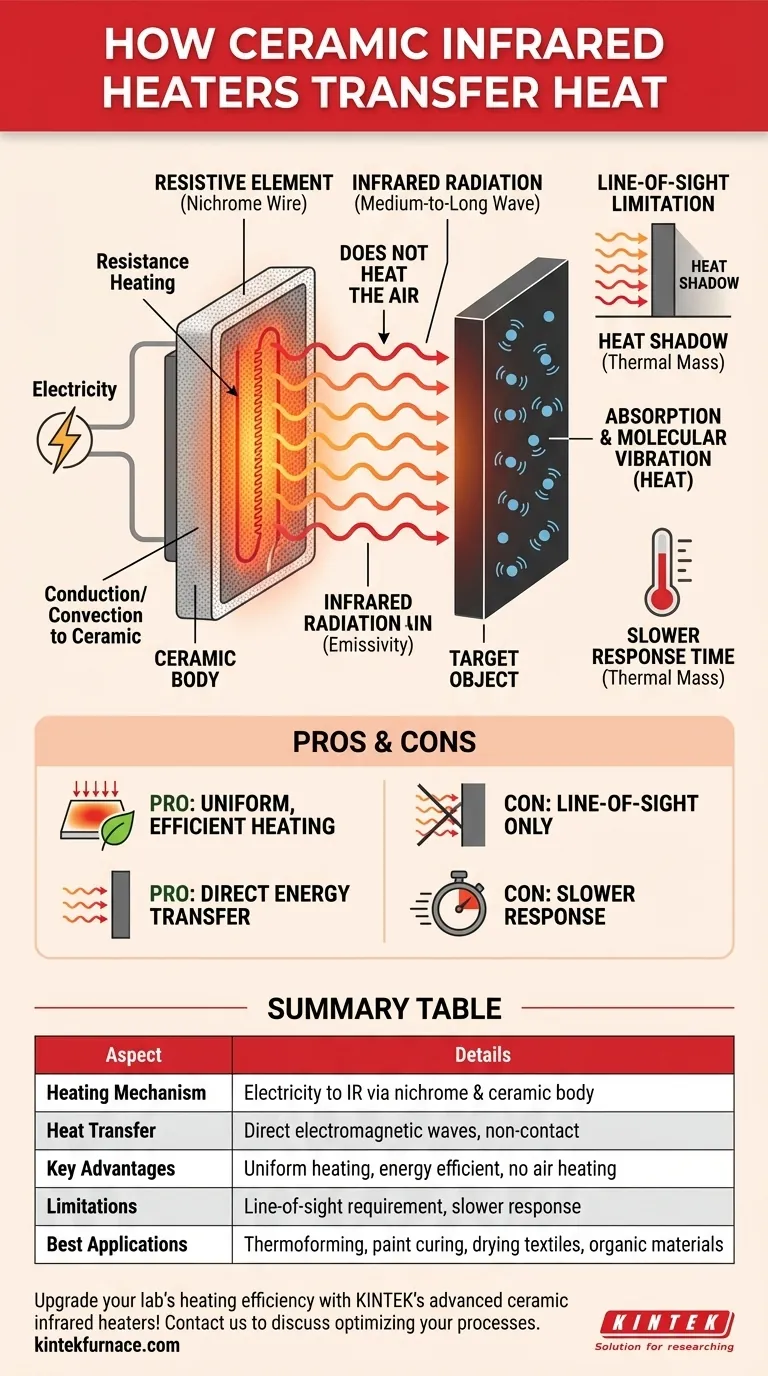

En esencia, un calentador infrarrojo cerámico funciona convirtiendo la electricidad en radiación infrarroja. Un elemento resistivo, típicamente un alambre de nicrom, calienta un cuerpo cerámico, que luego emite esta energía como luz infrarroja invisible que viaja a través del aire y es absorbida directamente por el objeto objetivo.

La distinción crucial es que los calentadores infrarrojos cerámicos no calientan el aire entre el calentador y el objeto. En cambio, transfieren energía a través de ondas electromagnéticas, un proceso que es altamente eficiente para el calentamiento directo de superficies en línea de visión.

El mecanismo central: de la electricidad a la radiación

Para entender el proceso, es mejor desglosarlo en sus partes constituyentes. La magia no reside en un solo componente, sino en cómo trabajan juntos como un sistema.

El papel del elemento calefactor

El proceso comienza con un principio simple: el calentamiento por resistencia. Se hace pasar una corriente eléctrica a través de un alambre de alta resistencia, más comúnmente una aleación de nicrom (níquel-cromo).

Este alambre está incrustado o descansa en ranuras del material cerámico. A medida que la electricidad lucha por pasar a través del alambre resistivo, la energía eléctrica se convierte directamente en energía térmica, lo que hace que el alambre se caliente extremadamente.

La función del cuerpo cerámico

El componente cerámico es mucho más que un simple soporte para el alambre. Es la clave de la función y eficiencia del calentador.

El alambre de nicrom caliente transfiere su calor al material cerámico circundante principalmente por conducción y convección. La cerámica, elegida por su alta emisividad, absorbe esta energía y se calienta uniformemente. Se convierte efectivamente en una superficie radiante grande, estable y consistente.

Emisión de ondas infrarrojas

Una vez que el cuerpo cerámico alcanza su temperatura de funcionamiento (típicamente entre 300°C y 700°C), libera la mayor parte de su energía térmica en forma de radiación electromagnética.

Esta energía se emite predominantemente en el espectro infrarrojo de onda media a larga. Estas ondas viajan hacia afuera desde la superficie del calentador a la velocidad de la luz.

Cómo se calienta el objeto objetivo

El paso final es la transferencia de esta energía radiada a la pieza de trabajo o al objeto que se desea calentar. Aquí es donde las propiedades únicas del infrarrojo se hacen evidentes.

Radiación, no convección

A diferencia de un calentador convencional que calienta el aire circundante (convección), que luego transfiere su calor al objeto, las ondas infrarrojas viajan a través del aire sin calentarlo significativamente. Esta es una forma de transferencia de energía directa y sin contacto.

Absorción por el objetivo

Cuando las ondas infrarrojas golpean el objeto objetivo, son absorbidas, reflejadas o transmitidas. La energía que es absorbida hace que las moléculas dentro del objeto vibren más rápidamente. Esta mayor vibración molecular es lo que medimos y sentimos como un aumento de temperatura.

La eficacia de esta absorción depende del material, el color y el acabado superficial del objeto objetivo. Las superficies oscuras y mates suelen ser mejores absorbentes que las superficies brillantes y pulidas.

Entendiendo las ventajas y desventajas

Ninguna tecnología de calefacción es perfecta para todos los escenarios. Los calentadores infrarrojos cerámicos tienen ventajas y limitaciones distintas arraigadas en sus principios físicos.

Ventaja: Calentamiento uniforme y eficiente

Debido a que toda la superficie cerámica irradia uniformemente, estos calentadores son excelentes para proporcionar calor constante en un área amplia. Esto es ideal para aplicaciones como el termoformado de láminas de plástico, el curado de pintura o el secado de textiles. La energía se concentra en el producto, no se desperdicia en calentar el aire circundante.

Desventaja: Limitación de línea de visión

La energía infrarroja viaja en línea recta. Cualquier objeto que bloquee el camino entre el calentador y el objetivo creará una "sombra de calor". Esto hace que los calentadores IR cerámicos sean menos adecuados para calentar objetos con geometrías complejas o superficies internas ocultas.

Desventaja: Tiempo de respuesta más lento

El cuerpo cerámico tiene una masa térmica significativa, lo que significa que tarda tiempo en calentarse a su temperatura de funcionamiento y también tarda tiempo en enfriarse. Esta inercia térmica los hace inadecuados para aplicaciones que requieren ciclos de temperatura rápidos o control instantáneo de encendido/apagado.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología de calefacción correcta requiere hacer coincidir la herramienta con la tarea.

- Si su enfoque principal es el calentamiento uniforme de una superficie plana: Los calentadores IR cerámicos son una excelente opción y energéticamente eficiente, especialmente para procesos como el termoformado, el curado de pintura o el precalentamiento.

- Si necesita calentar materiales orgánicos, plásticos o sustancias a base de agua: La energía infrarroja de onda larga de los calentadores cerámicos es muy eficazmente absorbida por estos materiales, lo que hace que el proceso sea altamente eficiente.

- Si su proceso requiere ciclos rápidos de encendido/apagado o calor instantáneo: Debería considerar una alternativa como un calentador de cuarzo o halógeno, que tiene una masa térmica mucho menor y un tiempo de respuesta más rápido.

- Si necesita calentar el aire en un espacio o un objeto con partes complejas y ocultas: Un sistema de calefacción basado en convección probablemente será una solución más eficaz.

Al comprender el principio fundamental de la transferencia de calor radiante, puede determinar con confianza dónde esta tecnología ofrece una ventaja distintiva para su proyecto.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Mecanismo de calentamiento | Convierte la electricidad en radiación infrarroja a través de un alambre de nicrom y un cuerpo cerámico |

| Transferencia de calor | Directa, sin contacto mediante ondas electromagnéticas en el espectro infrarrojo de onda media a larga |

| Ventajas clave | Calentamiento uniforme, eficiencia energética, sin calentamiento de aire, ideal para superficies planas |

| Limitaciones | Requisito de línea de visión, respuesta más lenta debido a la masa térmica |

| Mejores aplicaciones | Termoformado, curado de pintura, secado de textiles, calentamiento de materiales orgánicos |

¡Mejore la eficiencia de calefacción de su laboratorio con los avanzados calentadores infrarrojos cerámicos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura a medida. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que requiera calentamiento uniforme de superficies o aplicaciones infrarrojas especializadas, KINTEK ofrece soluciones confiables y energéticamente eficientes. Contáctenos hoy para discutir cómo nuestros calentadores pueden optimizar sus procesos y aumentar la productividad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)