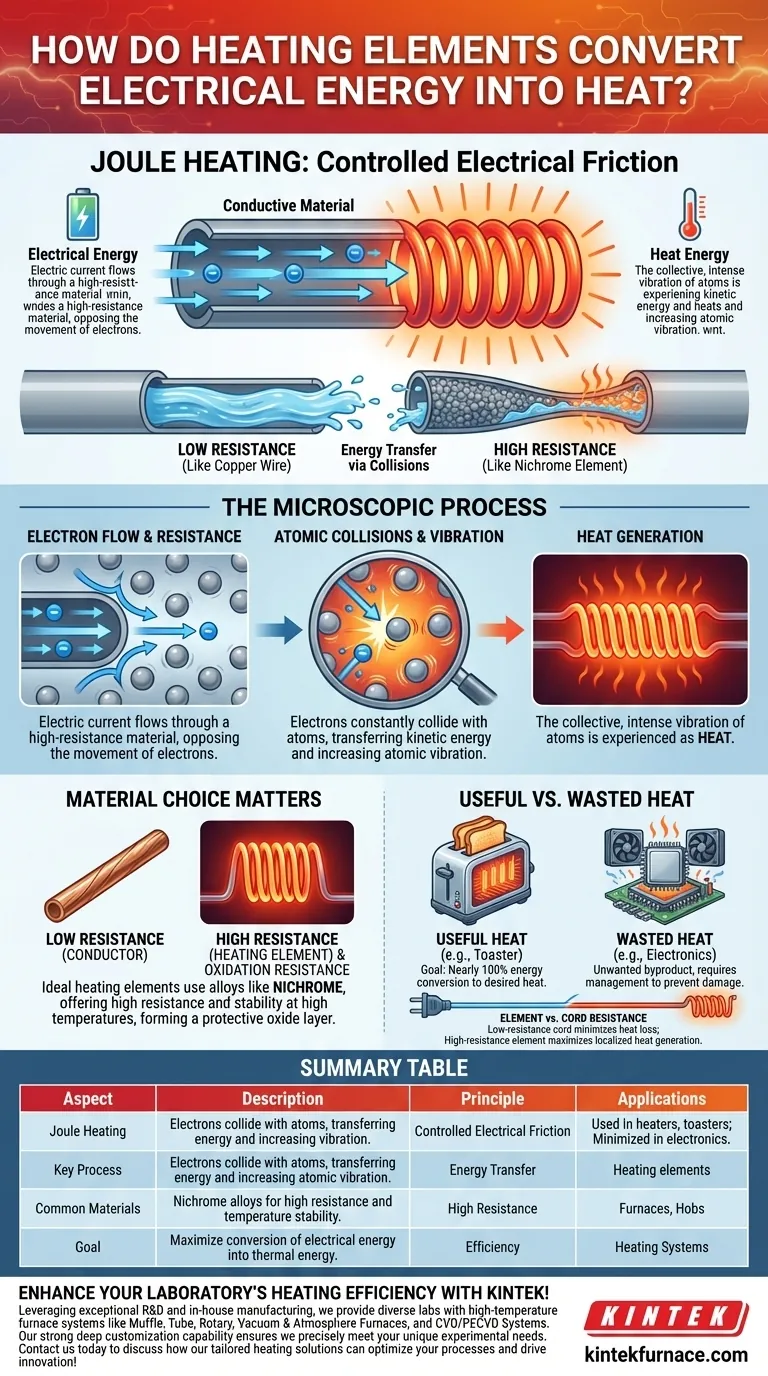

En esencia, un elemento calefactor convierte la energía eléctrica en calor resistiendo deliberadamente el flujo de electricidad. Este proceso, conocido como calentamiento Joule, ocurre cuando los electrones que transportan la corriente eléctrica chocan con los átomos del material resistivo, transfiriendo su energía y haciendo que el material se caliente.

Piense en ello como una fricción eléctrica controlada. Al forzar una corriente a través de un material que "se resiste" (resiste), la energía que de otro modo movería los electrones hacia adelante se convierte directamente en energía térmica, o calor.

La física de la fricción eléctrica

Para entender cómo funciona esto, necesitamos observar lo que sucede a nivel microscópico. El principio es sorprendentemente simple y se basa en la interacción entre los electrones y la estructura atómica de un material.

¿Qué es la resistencia eléctrica?

Imagine el agua fluyendo por una tubería. Una tubería ancha y lisa ofrece poca resistencia, y el agua fluye fácilmente. Una tubería estrecha llena de grava ofrece alta resistencia, obligando al agua a trabajar más para pasar.

En un circuito eléctrico, la resistencia es la oposición al flujo de corriente eléctrica. Materiales como el cobre tienen muy baja resistencia, lo que los convierte en excelentes conductores para cables. Los materiales utilizados en los elementos calefactores tienen muy alta resistencia.

Del flujo de electrones a la vibración atómica

Una corriente eléctrica es simplemente un flujo de electrones. Cuando estos electrones se mueven a través de un material de alta resistencia, chocan constantemente con los átomos que forman la estructura del material.

Cada colisión transfiere energía cinética del electrón al átomo. Esta energía hace que el átomo vibre con mayor intensidad. Esta vibración colectiva y aumentada de los átomos es lo que percibimos y medimos como calor.

El papel de la elección del material

La eficacia de un elemento calefactor depende enteramente del material del que está hecho. Un material ideal tiene alta resistencia eléctrica pero también puede soportar temperaturas muy altas sin fundirse ni oxidarse (corroerse).

Por eso se utilizan comúnmente aleaciones como el nicrom (níquel-cromo). Están diseñadas específicamente para tener alta resistencia y para formar una capa protectora y estable de óxido en su superficie cuando se calientan, lo que evita que se degraden con el tiempo.

Comprendiendo las compensaciones

El principio del calentamiento Joule es fundamental, pero su aplicación revela importantes compensaciones entre los resultados deseados y la energía desperdiciada.

Calor útil vs. energía desperdiciada

En un calentador eléctrico, tostadora o estufa, el objetivo es generar calor. En este contexto, la conversión de electricidad a calor es casi 100% eficiente; prácticamente toda la energía eléctrica se convierte en el producto deseado.

Sin embargo, en la mayoría de los demás dispositivos electrónicos, este mismo efecto es una fuente de desperdicio y daño potencial. El calor generado por el procesador de su computadora o los circuitos de su teléfono es un subproducto no deseado que debe gestionarse con ventiladores y disipadores de calor.

Resistencia del elemento vs. resistencia del cable

Una elección de diseño crítica es el contraste entre el elemento calefactor y el cable de alimentación conectado a él. El cable del aparato está hecho de cobre de baja resistencia para asegurar que se genere muy poco calor a medida que la electricidad viaja hacia el aparato.

El elemento calefactor, en contraste, está hecho de nicrom de alta resistencia para asegurar que se genere el máximo calor exactamente donde se necesita. Esta marcada diferencia en la resistencia es lo que permite que las bobinas de la tostadora brillen al rojo vivo mientras su cable permanece frío al tacto.

Aplicando este principio

Comprender el calentamiento Joule le ayuda a ver su aplicación deliberada en todas partes, ya sea que se aproveche para el calor o se minimice para el rendimiento.

- Si su enfoque principal es generar calor (como en un calentador de ambiente): El objetivo es utilizar un material con alta y estable resistencia eléctrica para maximizar la conversión de energía eléctrica en energía térmica.

- Si su enfoque principal son los productos electrónicos eficientes (como en una computadora): El objetivo es utilizar materiales con la menor resistencia posible (como cobre u oro) para el cableado y las conexiones para minimizar la pérdida de energía como calor no deseado.

Este simple principio de convertir el flujo eléctrico en vibración atómica es una piedra angular de la tecnología moderna, utilizada para todo, desde proporcionar confort hasta permitir la computación.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Principio | El calentamiento Joule convierte la energía eléctrica en calor a través de la resistencia en los materiales. |

| Proceso clave | Los electrones chocan con los átomos, transfiriendo energía y aumentando la vibración atómica. |

| Materiales comunes | Aleaciones de nicrom para alta resistencia y estabilidad a la temperatura. |

| Aplicaciones | Se utiliza en calentadores, tostadoras; se minimiza en electrónica para reducir el desperdicio. |

¡Mejore la eficiencia de calefacción de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones de calefacción personalizadas pueden optimizar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿A qué longitudes de onda de luz son transparentes los tubos de cuarzo? Descubra las aplicaciones UV, visibles e IR

- ¿Cuáles son las ventajas de usar elementos calefactores de MoSi2? Logre confiabilidad y eficiencia a altas temperaturas

- ¿Por qué se requieren crisoles de acero resistente a la corrosión para la producción de biocarbón? Garantice la pureza y la integridad térmica

- ¿Cuál es una propiedad clave del carburo de silicio como material cerámico? Descubra su ventaja en alta temperatura y conductividad térmica

- ¿Qué papel juega un termopar W/Re-20 en la SHS del carburo de tungsteno? Monitoreo de Precisión para Reacciones Extremas de 2300°C

- ¿Cuáles son las aplicaciones típicas de los elementos calefactores cerámicos? Consiga una calefacción superior para sus procesos industriales

- ¿Cuáles son los principales tipos de cerámicas utilizadas en elementos calefactores? Descubra sus propiedades y aplicaciones únicas

- ¿Qué función cumple un crisol de tungsteno como fuente de evaporación? Guía precisa para la integración de nanocristales de Ge