En esencia, los hornos de fusión por inducción IGBT logran una precisión superior mediante un control excepcionalmente rápido y exacto de la energía suministrada al metal. Esto es posible gracias al uso de transistores bipolares de puerta aislada (IGBT), que actúan como interruptores electrónicos de alta velocidad. Esta tecnología permite una gestión precisa de la temperatura, ciclos de calentamiento rápidos y una agitación electromagnética inherente, lo que da como resultado un material final homogéneo y puro.

La ventaja definitoria de un horno IGBT es su capacidad para traducir la energía eléctrica de alta frecuencia en resultados metalúrgicos precisos. Ofrece a los operadores un control directo e instantáneo sobre las dos variables más críticas en la producción de metal de calidad: la temperatura y la composición.

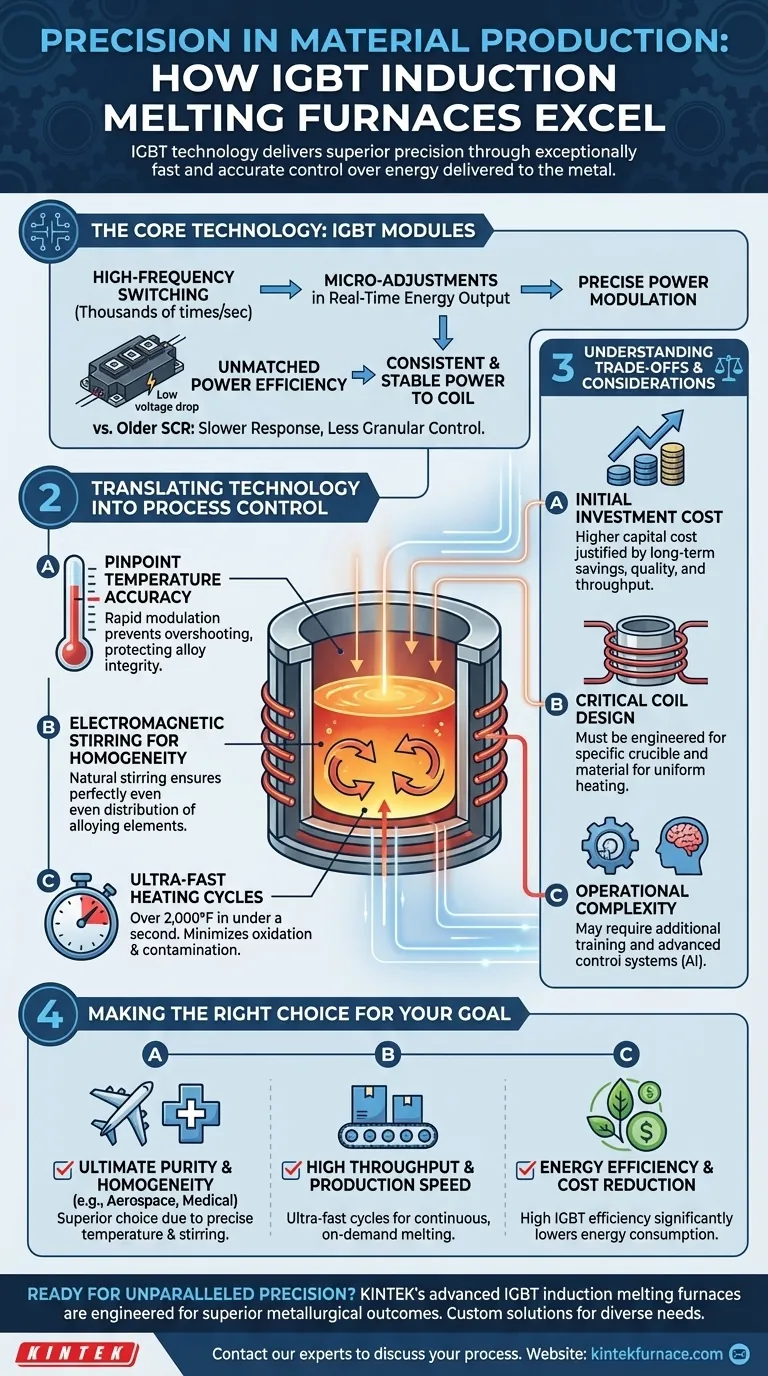

La tecnología central: ¿Qué hace que los IGBT cambien las reglas del juego?

La precisión de estos hornos comienza con el propio módulo IGBT. Comprender este componente es clave para comprender su impacto en el producto final.

Conmutación de alta frecuencia para una respuesta rápida

Un IGBT es un dispositivo semiconductor capaz de encender y apagar la energía miles de veces por segundo. Esta alta frecuencia de conmutación permite que la fuente de alimentación del horno realice microajustes en la salida de energía en tiempo real.

Esto contrasta fuertemente con tecnologías más antiguas como los sistemas SCR (Rectificador Controlado por Silicio), que tienen tiempos de respuesta más lentos y un control menos granular.

Modulación de potencia precisa

Debido a que el IGBT se puede controlar con tanta precisión, el horno puede entregar la cantidad exacta de energía necesaria para alcanzar y mantener una temperatura objetivo sin excederse. Esto evita la degradación de las aleaciones y reduce la introducción de impurezas que pueden ocurrir a temperaturas excesivas.

Eficiencia energética inigualable

Los IGBT tienen una caída de voltaje en estado activo muy baja, lo que significa que desperdician muy poca energía en forma de calor durante el funcionamiento. Esta eficiencia garantiza que la energía enviada a la bobina de inducción sea constante y estable, eliminando fluctuaciones que podrían comprometer la calidad de la fusión.

Traducción de la tecnología en control de procesos

Este control electrónico avanzado se traduce directamente en una gestión superior del propio proceso de fusión, lo que afecta a todo, desde la consistencia del material hasta la velocidad de producción.

Precisión de temperatura milimétrica

La capacidad de modular rápidamente la potencia permite que el sistema mantenga la temperatura del baño fundido con una precisión extrema. Esto es fundamental para producir aleaciones con estructuras de fase y propiedades mecánicas específicas, ya que incluso pequeñas desviaciones de temperatura pueden alterar el resultado final.

Agitación electromagnética para la homogeneidad

El campo magnético alterno generado por la bobina de inducción hace algo más que calentar el metal; también crea una acción de agitación natural y vigorosa dentro del baño fundido.

Esta agitación electromagnética es esencial para la precisión. Asegura que los elementos de aleación se distribuyan de manera perfectamente uniforme, eliminando inconsistencias y produciendo un producto final químicamente homogéneo.

Ciclos de calentamiento ultrarrápidos

Los hornos de inducción IGBT pueden calentar materiales a más de 2.000 °F en menos de un segundo. Esta velocidad minimiza el tiempo que el material se mantiene a altas temperaturas, reduciendo significativamente la oportunidad de oxidación o contaminación de la atmósfera.

El calentamiento y enfriamiento rápidos también permiten un flujo de trabajo continuo, eliminando los retrasos asociados con el procesamiento por lotes.

Comprensión de las compensaciones y consideraciones

Aunque potente, la tecnología IGBT no es una solución universal. Es necesaria una clara comprensión de su contexto para una implementación exitosa.

Costo de inversión inicial

Estos hornos representan un avance tecnológico significativo con respecto a los sistemas más antiguos, y su costo de capital inicial es más alto. Esta inversión generalmente se justifica por la reducción del consumo de energía, la mayor calidad del producto y el aumento del rendimiento a largo plazo.

El diseño de la bobina es fundamental

La eficiencia y eficacia de un horno de inducción dependen en gran medida del diseño de la bobina de inducción. La bobina debe diseñarse específicamente para el tamaño del crisol, la forma y el tipo de material que se va a fundir para garantizar un calentamiento uniforme.

Complejidad operativa

Para aprovechar toda la precisión de un horno IGBT, los operadores pueden requerir capacitación adicional. Además, la optimización de los procesos para el uso de energía y el mantenimiento predictivo a menudo implica la integración de sistemas de control avanzados, a veces incorporando IA para analizar datos operativos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción IGBT debe basarse en sus requisitos de producción específicos.

- Si su objetivo principal es la máxima pureza y homogeneidad del material (por ejemplo, aleaciones aeroespaciales, médicas): La combinación de control preciso de la temperatura y agitación electromagnética hace de esta tecnología la opción superior.

- Si su objetivo principal es el alto rendimiento y la velocidad de producción: Los ciclos de calentamiento y enfriamiento ultrarrápidos minimizan el tiempo de proceso y permiten una fusión continua y bajo demanda directamente en la planta de producción.

- Si su objetivo principal es la eficiencia energética y la reducción de los costos operativos: La alta eficiencia de las fuentes de alimentación IGBT reduce significativamente el consumo de energía por tonelada de metal fundido en comparación con las tecnologías más antiguas.

En última instancia, la adopción de un horno de inducción IGBT es una inversión en control, lo que le brinda el poder de dictar las propiedades exactas de su material con una precisión inigualable.

Tabla resumen:

| Característica | Impacto en la precisión |

|---|---|

| Conmutación IGBT de alta frecuencia | Permite microajustes en tiempo real de la potencia para un control exacto de la temperatura. |

| Modulación de potencia precisa | Evita el sobrecalentamiento, protegiendo la integridad de la aleación y reduciendo las impurezas. |

| Agitación electromagnética | Garantiza una homogeneidad química perfecta al distribuir uniformemente los elementos de aleación. |

| Ciclos de calentamiento ultrarrápidos | Minimiza la oxidación y la contaminación para una mayor pureza del material. |

¿Listo para lograr una precisión y pureza inigualables en su producción de metales?

Los avanzados hornos de fusión por inducción IGBT de KINTEK están diseñados para brindarle el control exacto que necesita para obtener resultados metalúrgicos superiores. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones robustas con gestión precisa de la temperatura, agitación electromagnética inherente y ciclos de calentamiento rápidos.

Nuestras profundas capacidades de personalización garantizan que su horno se adapte perfectamente a sus requisitos únicos de material y producción. Ya sea que su enfoque sea en aleaciones aeroespaciales, componentes médicos o fabricación de alto rendimiento, KINTEK lo empodera con la tecnología para dictar las propiedades exactas de su producto final.

Contacte hoy mismo a nuestros expertos para analizar cómo un horno IGBT KINTEK personalizado puede transformar su proceso de producción de materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje