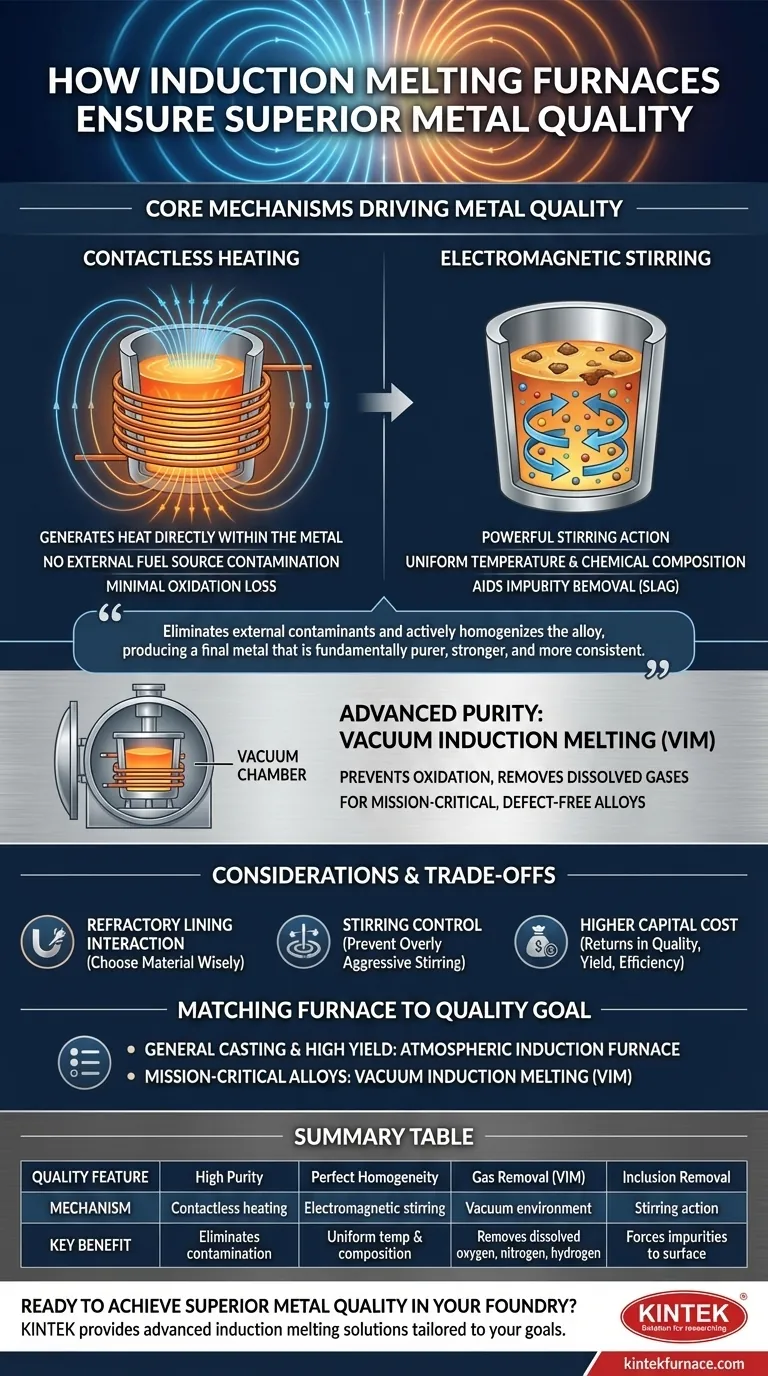

En esencia, un horno de inducción garantiza una calidad superior del metal a través de dos principios fundamentales: el calentamiento sin contacto y la agitación electromagnética. El proceso genera calor directamente dentro del propio metal, evitando la contaminación de fuentes de combustible externas, mientras que la acción de agitación inherente al campo magnético garantiza una temperatura y composición química perfectamente uniformes en toda la masa fundida.

La verdadera ventaja de la fusión por inducción radica en su control preciso sobre el entorno de la fusión. Al eliminar los contaminantes externos y homogeneizar activamente la aleación, el proceso produce un metal final fundamentalmente más puro, más fuerte y más consistente que el que se puede lograr con métodos tradicionales.

Los mecanismos centrales que impulsan la calidad del metal

Para comprender por qué la fusión por inducción es superior, debemos ir más allá del simple calentamiento del metal y examinar la física en juego. Las mejoras en la calidad no son accidentales; son el resultado directo de los mecanismos centrales del proceso.

Calentamiento sin contacto: la base de la pureza

El calentamiento por inducción funciona utilizando un potente campo magnético alterno para inducir corrientes eléctricas (corrientes de Foucault) directamente dentro de la carga metálica conductora. La resistencia natural del metal a estas corrientes genera un calor preciso y rápido de adentro hacia afuera.

Este método evita por completo la principal fuente de contaminación que se encuentra en los hornos tradicionales: la combustión de combustible. No se introducen subproductos como azufre o carbono excesivo en la masa fundida, lo que da como resultado un metal base más limpio. Esto también significa una pérdida mínima por oxidación, ya que la fusión es muy rápida, especialmente al procesar chatarra.

Agitación electromagnética: para una homogeneidad perfecta

Las mismas fuerzas magnéticas que generan calor también crean una potente acción de agitación dentro del baño fundido. Esta agitación electromagnética es fundamental por varias razones.

Primero, garantiza una distribución uniforme de la temperatura, eliminando los puntos calientes que pueden dañar los elementos de aleación o el revestimiento del horno. En segundo lugar, garantiza una composición química homogénea, ya que las adiciones de aleación se mezclan de manera completa y uniforme, lo que evita la segregación y las propiedades inconsistentes en la fundición final.

Finalmente, esta acción de agitación ayuda a que las inclusiones no metálicas e impurezas (conocidas como escoria o cascarilla) floten hacia la superficie, donde pueden retirarse fácilmente antes del vertido.

Pureza avanzada con fusión por inducción al vacío (VIM)

Para las aplicaciones más exigentes, como componentes aeroespaciales o médicos, un horno de inducción puede operarse dentro de una cámara de vacío. Este proceso, conocido como Fusión por Inducción al Vacío (VIM), lleva la calidad al nivel más alto posible.

El entorno de vacío previene cualquier posibilidad de oxidación. Más importante aún, extrae activamente los gases disueltos como oxígeno, nitrógeno e hidrógeno del metal fundido. La eliminación de estos gases es fundamental para prevenir la porosidad y lograr las propiedades mecánicas superiores requeridas para piezas críticas para la misión.

Comprensión de las compensaciones y consideraciones

Aunque es muy eficaz, la tecnología de inducción no está exenta de matices operativos. Reconocer estos factores es clave para maximizar sus beneficios.

Interacción con el revestimiento refractario

Aunque la fuente de calor no es por contacto, el metal fundido todavía se mantiene en un crisol hecho de material refractario. Una elección incorrecta del refractario o un revestimiento mal mantenido puede convertirse en una fuente de inclusiones no metálicas en la masa fundida. La vigorosa agitación puede acelerar el desgaste de un revestimiento de baja calidad, por lo que la compatibilidad del material es fundamental.

La agitación puede ser demasiado agresiva

La potente acción de agitación suele ser un beneficio importante, pero debe controlarse. Para ciertas aleaciones sensibles a la absorción de gases de la atmósfera, una agitación demasiado vigorosa puede romper la superficie de la fusión y aumentar la exposición. Los sistemas modernos permiten un control preciso de la potencia y la frecuencia para gestionar la intensidad de la agitación.

Mayor costo de capital inicial

Los sistemas de hornos de inducción suelen representar una inversión inicial más alta en comparación con los hornos tradicionales alimentados por combustible. El retorno de esta inversión se obtiene a través de una mayor calidad del metal, un mayor rendimiento del material (menos pérdida por oxidación), ciclos de producción más rápidos y un entorno operativo más limpio y seguro.

Adaptar el horno a su objetivo de calidad

La elección correcta de la tecnología depende completamente del nivel de calidad requerido de su producto final.

- Si su enfoque principal es la alta pureza y el moldeo general consistente: Un horno de inducción atmosférico estándar ofrece un equilibrio excepcional de calidad, velocidad y costo operativo.

- Si su enfoque principal es maximizar el rendimiento de chatarra valiosa: La fusión rápida y de baja oxidación de un horno de inducción es ideal para preservar el material que de otro modo se perdería en un proceso más lento y alimentado por combustible.

- Si su enfoque principal es producir aleaciones de alto rendimiento y críticas para la misión: Un horno de fusión por inducción al vacío (VIM) es innegociable por su capacidad para eliminar gases disueltos y crear el metal ultrapuro y sin defectos que requieren estas aplicaciones.

Al comprender estos principios fundamentales, puede aprovechar con confianza la tecnología de inducción para ofrecer la calidad de metal precisa que exige su aplicación.

Tabla de resumen:

| Característica de calidad | Mecanismo | Beneficio clave |

|---|---|---|

| Alta pureza | Calentamiento sin contacto (sin combustión de combustible) | Elimina la contaminación por azufre, carbono, etc. |

| Homogeneidad perfecta | Agitación electromagnética | Temperatura y composición química uniformes |

| Eliminación de gases (VIM) | Entorno de vacío | Elimina el oxígeno, nitrógeno e hidrógeno disueltos |

| Eliminación de inclusiones | Acción de agitación | Obliga a las impurezas a la superficie para una fácil eliminación |

¿Listo para lograr una calidad de metal superior en su fundición?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a las fundiciones y a los productores de metales soluciones avanzadas de fusión por inducción adaptadas a sus objetivos de calidad específicos. Ya sea que necesite la consistencia de alta pureza de un horno atmosférico o el rendimiento crítico para la misión de un sistema de fusión por inducción al vacío (VIM), nuestras amplias capacidades de personalización garantizan que su horno cumpla con precisión los requisitos únicos de sus aleaciones y procesos.

Nuestra línea de productos incluye:

- Hornos de inducción atmosféricos para fundición general de alta pureza y máximo rendimiento de chatarra.

- Hornos de fusión por inducción al vacío (VIM) para producir superaleaciones ultrapuras y libres de gases para componentes aeroespaciales y médicos.

Contáctenos hoy para analizar cómo nuestra tecnología puede ayudarlo a producir metal más limpio, más fuerte y más consistente.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas