En esencia, la tecnología de mezcla transforma el rendimiento del horno rotatorio al mejorar drásticamente las tasas de transferencia de calor y masa dentro de la cama de material. Esta mejora fundamental permite una mayor utilización del volumen y tiempos de procesamiento significativamente más cortos. El resultado directo es la capacidad de cumplir con los requisitos del proceso con un horno más pequeño y energéticamente más eficiente, lo que conlleva menores costes de capital y operativos.

El desafío central en cualquier horno rotatorio es entregar energía y reactivos de manera uniforme a todo el volumen del material. La mezcla eficaz es la solución de ingeniería a este problema, diseñada para romper las barreras térmicas y químicas, lo que conduce directamente a una mayor calidad del producto y una mayor eficiencia del proceso.

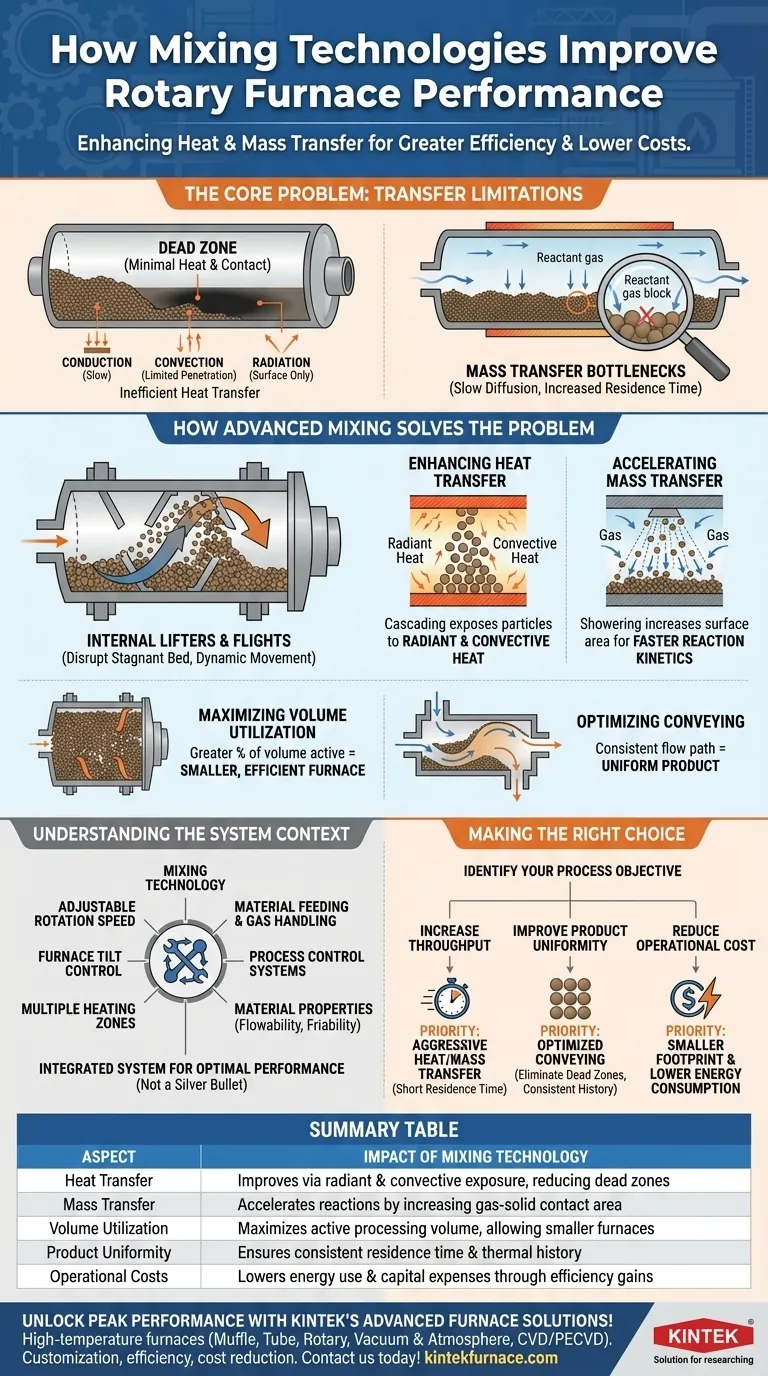

El problema central: Limitaciones de transferencia en un horno estándar

Un simple tubo giratorio a menudo funciona mal porque el material interior no se mezcla eficazmente. Sin tecnologías de mezcla específicas, el proceso se limita por la física de la transferencia de calor y masa, lo que genera ineficiencia.

El fenómeno de la "Zona Muerta"

En un horno básico, el material tiende a deslizarse o acumularse a lo largo del fondo del cilindro giratorio. Esto crea un núcleo de material relativamente estacionario que está aislado por las capas circundantes.

Esta "zona muerta" recibe un calor mínimo y tiene poco contacto con la atmósfera del proceso, lo que provoca un producto no uniforme y un desperdicio de energía.

Ineficiencia en la transferencia de calor

El calor se transfiere en un horno a través de la conducción (partícula a partícula), la convección (desde el gas del proceso) y la radiación (desde las paredes calientes).

Sin mezcla activa, los tres modos son ineficientes. La cama estancada limita la conducción, impide que los gases calientes penetren en el material a granel y solo expone la capa superficial superior al calor radiante.

Cuellos de botella en la transferencia de masa

Muchos procesos, como la reducción o la calcinación, requieren una reacción química entre el material sólido y un gas de proceso.

Si el material no se mezcla adecuadamente, el gas solo puede reaccionar con la superficie superior. El proceso se estanca mientras espera la lenta difusión de los reactivos hacia y desde la cama de material estancada, lo que aumenta drásticamente el tiempo de residencia requerido.

Cómo la mezcla avanzada soluciona el problema

Las tecnologías de mezcla avanzadas, como los elevadores o aletas internas, están diseñadas para interrumpir la cama de material estancada y forzar un movimiento más dinámico. Esto aborda directamente las limitaciones centrales de transferencia.

Mejora de la transferencia de calor

Las características de mezcla levantan repetidamente el material desde el fondo de la cama y lo hacen caer a través del volumen superior más caliente del horno.

Esta acción logra dos tareas críticas: expone continuamente partículas nuevas y más frías al calor radiante directo de las paredes del horno y promueve el contacto íntimo con el gas de proceso para una mejor transferencia de calor convectiva.

Aceleración de la transferencia de masa

Al rociar el material a través de la atmósfera del proceso, la mezcla asegura que cada partícula se exponga repetidamente a los gases reactivos.

Esto aumenta enormemente el área superficial disponible para la reacción, cambiando el proceso de uno limitado por la lenta difusión a uno gobernado por la cinética de reacción mucho más rápida.

Maximización de la utilización del volumen

Debido a que el calor y la masa se transfieren de manera más efectiva, el material alcanza su temperatura objetivo y reacciona más rápidamente.

Esto significa que un mayor porcentaje del volumen interno del horno está procesando material activamente en un momento dado. Esta mayor utilización del volumen es la razón por la que un horno más pequeño y bien mezclado puede superar a uno más grande y sin mezclar.

Optimización del transporte para la uniformidad

Los interiores de mezcla bien diseñados también aseguran un transporte optimizado del material desde la entrada hasta la salida.

Esto crea una trayectoria de flujo consistente que minimiza la mezcla inversa y las regiones estancadas, asegurando que cada partícula experimente un tiempo de residencia e historial térmico casi idénticos. El resultado es un producto final altamente uniforme y consistente.

Comprensión de las compensaciones y el contexto del sistema

Aunque es fundamental, la tecnología de mezcla es un componente de un sistema más grande e integrado. Lograr un rendimiento óptimo requiere una visión holística.

La mezcla no es una solución mágica

La eficacia de la mezcla está ligada a otros parámetros operativos. Los mejores resultados se obtienen cuando la mezcla se considera junto con la velocidad de rotación ajustable, el control de inclinación del horno y las múltiples zonas de calentamiento.

Estos elementos trabajan juntos para brindar a los operadores un control preciso tanto sobre el tiempo de residencia como sobre el perfil de temperatura aplicado.

La importancia del diseño del sistema

Un horno verdaderamente optimizado es más que un simple tubo giratorio. Incluye un sistema completo para la alimentación de material, el manejo del gas de proceso (como un paquete de gas inerte) y sistemas de control de procesos sofisticados para gestionar todas las variables.

Las propiedades del material dictan el diseño

La elección de la tecnología de mezcla depende en gran medida de las propiedades del material que se está procesando. Los elevadores agresivos que funcionan bien para minerales robustos causarían una degradación inaceptable en un material frágil o cristalino.

El diseño debe adaptarse a la fluidez, el ángulo de reposo y la friabilidad del material para evitar daños al producto o un flujo ineficiente.

Tomar la decisión correcta para su proceso

Para aplicar este conocimiento a su operación, comience por identificar su objetivo de proceso más importante.

- Si su enfoque principal es aumentar el rendimiento: Dé prioridad a las tecnologías de mezcla que mejoran agresivamente la transferencia de calor y masa para acortar el tiempo de residencia requerido.

- Si su enfoque principal es mejorar la uniformidad del producto: Seleccione un sistema con características optimizadas de transporte y mezcla que eliminen las zonas muertas y garanticen que cada partícula tenga la misma experiencia de proceso.

- Si su enfoque principal es reducir el coste operativo: Concéntrese en cómo la mezcla mejorada permite una huella de horno más pequeña y un menor consumo de energía por unidad de producto.

En última instancia, dominar la mezcla de materiales es la clave para desbloquear todo el potencial de su operación de procesamiento térmico.

Tabla de resumen:

| Aspecto | Impacto de la tecnología de mezcla |

|---|---|

| Transferencia de calor | Mejora a través de la exposición radiante y convectiva, reduciendo las zonas muertas |

| Transferencia de masa | Acelera las reacciones al aumentar el área de contacto gas-sólido |

| Utilización del volumen | Maximiza el volumen de procesamiento activo, permitiendo hornos más pequeños |

| Uniformidad del producto | Asegura un tiempo de residencia y un historial térmico consistentes |

| Costes operativos | Reduce el uso de energía y los gastos de capital mediante aumentos de eficiencia |

¡Desbloquee el máximo rendimiento para sus procesos térmicos con las soluciones avanzadas de hornos de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando la eficiencia y reduciendo los costes. ¡Contáctenos hoy para discutir cómo podemos mejorar sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia