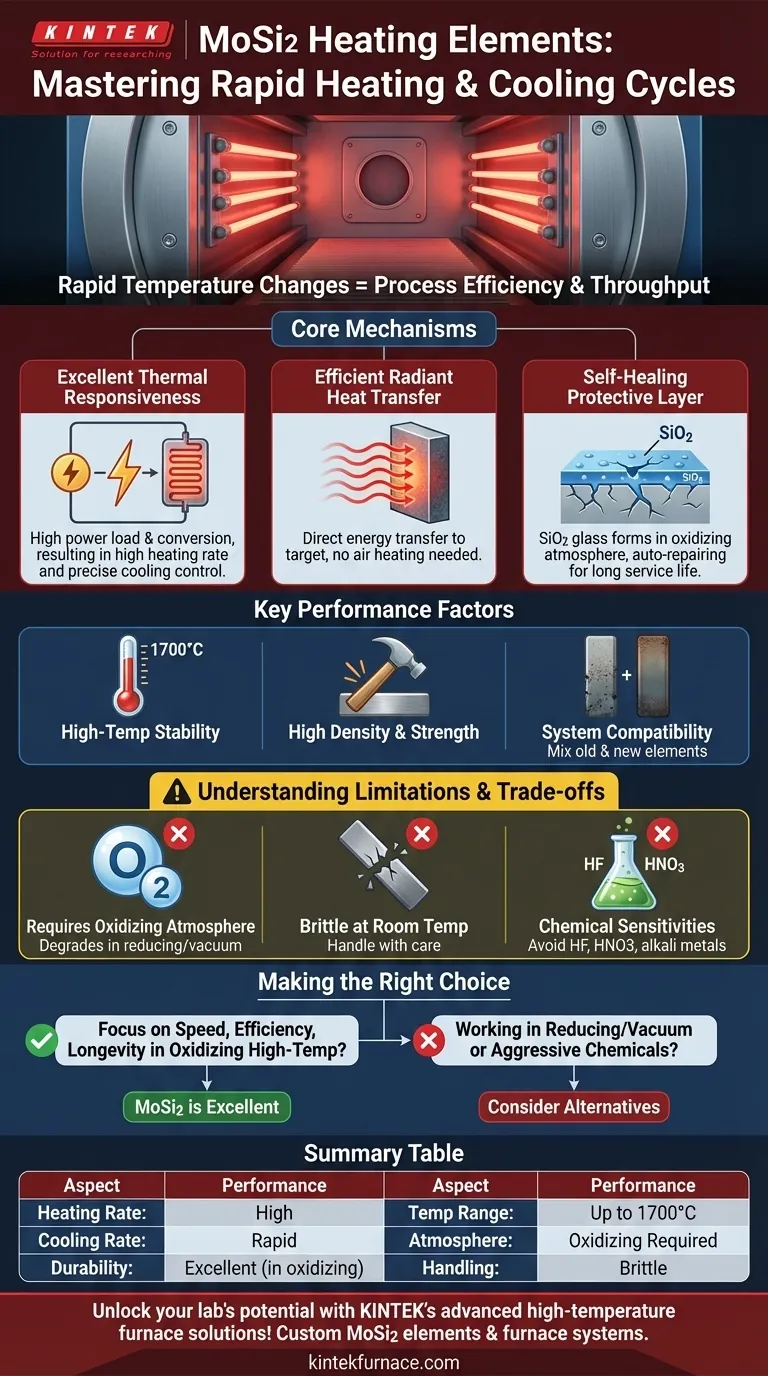

En resumen, los elementos calefactores de disiliciuro de molibdeno (MoSi2) funcionan excepcionalmente bien en aplicaciones que requieren ciclos rápidos de calentamiento y enfriamiento. Su excelente capacidad de respuesta térmica permite cambios rápidos de temperatura, lo que mejora directamente la eficiencia del proceso y el rendimiento. Esta capacidad es una característica definitoria de la tecnología MoSi2.

La clave del rendimiento del MoSi2 en el ciclado térmico no es solo su velocidad, sino su resiliencia. Se forma una capa protectora única de vidrio de sílice que se autocuración en la superficie del elemento en atmósferas oxidantes, reparando microfisuras y asegurando una larga vida útil a pesar de las tensiones de los cambios de temperatura repetidos.

Los mecanismos centrales detrás del ciclado rápido

Comprender por qué los elementos de MoSi2 sobresalen requiere observar una combinación de sus propiedades térmicas, radiativas y químicas.

Excelente capacidad de respuesta térmica

Los elementos de MoSi2 tienen una alta conductividad eléctrica y pueden soportar altas cargas de potencia. Esto permite que una gran cantidad de energía se convierta en calor muy rápidamente, lo que resulta en una alta velocidad de calentamiento y un bajo consumo total de energía para un proceso determinado.

Esta eficiencia inherente también funciona a la inversa, permitiendo que los elementos se enfríen rápidamente una vez que se retira la energía, lo que permite un control preciso del perfil de temperatura.

Transferencia de calor radiante eficiente

Estos elementos emiten calor principalmente a través de la radiación térmica. A diferencia de la convección o la conducción, el calor radiante viaja directamente al material objetivo sin necesidad de calentar primero el aire circundante.

Esta transferencia directa de energía es extremadamente rápida y eficiente, lo que contribuye aún más al calentamiento rápido del producto o del espacio de trabajo.

La capa protectora de autocuración

Esta es la característica más crítica para la longevidad en operaciones cíclicas. Cuando se calienta en una atmósfera que contiene oxígeno, se forma una capa delgada y no porosa de vidrio de sílice (SiO2) en la superficie del elemento.

Si se desarrollan microfisuras debido a la tensión térmica del calentamiento y el enfriamiento, el material MoSi2 subyacente queda expuesto al oxígeno, regenerando instantáneamente la capa protectora de sílice. Esta función de "autorreparación" es vital para la durabilidad.

Factores y características clave del rendimiento

Varias otras propiedades contribuyen a la idoneidad del MoSi2 para el ciclado exigente a alta temperatura.

Estabilidad a alta temperatura

Los elementos de MoSi2 están diseñados para calor extremo. Los modelos estándar como BR1700 y BR1800 están clasificados para temperaturas de funcionamiento continuo de hasta 1600 °C (2912 °F) y 1700 °C (3092 °F), respectivamente. Permanecen estables y funcionales a través de ciclos repetidos hasta estos límites.

Alta densidad y resistencia del material

Los elementos modernos de MoSi2 se fabrican con alta densidad y poseen una fuerte resistencia al impacto, particularmente a las temperaturas de funcionamiento. Esta robustez física les ayuda a resistir las tensiones mecánicas inducidas por la expansión y contracción térmica durante el ciclado rápido.

Compatibilidad y diseño del sistema

Una ventaja significativa es que los elementos viejos y nuevos generalmente se pueden usar juntos en el mismo sistema sin problemas. Esto simplifica el mantenimiento y reduce el tiempo de inactividad, ya que puede reemplazar un solo elemento fallido en lugar de un conjunto completo.

Comprensión de las compensaciones y limitaciones

Aunque son potentes, los elementos de MoSi2 no son universalmente aplicables. Comprender sus limitaciones operativas es crucial para el éxito.

Requisito de una atmósfera oxidante

La capa de sílice de autocuración solo puede formarse en presencia de oxígeno. El uso de estos elementos en una atmósfera reductora o de vacío a altas temperaturas evitará que se forme esta capa, lo que provocará una rápida degradación y la falla del elemento.

Fragilidad a temperatura ambiente

Al igual que muchos materiales a base de cerámica, los elementos de MoSi2 son frágiles a bajas temperaturas (ambiente). Deben manipularse con cuidado durante el envío, la instalación y el mantenimiento del horno para evitar fracturas.

Sensibilidades químicas

La capa protectora de sílice es muy resistente a la mayoría de las formas de corrosión. Sin embargo, es vulnerable a ciertos productos químicos. Los elementos de MoSi2 serán atacados y destruidos rápidamente por el ácido fluorhídrico y el ácido nítrico, y su rendimiento puede verse comprometido por la presencia de ciertos metales alcalinos.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si MoSi2 es la tecnología correcta para sus necesidades específicas.

- Si su enfoque principal es la velocidad y eficiencia del proceso: MoSi2 es una excelente opción, ya que su rápida respuesta térmica puede acortar significativamente los tiempos de ciclo.

- Si su enfoque principal es la longevidad en un horno cíclico de alta temperatura: MoSi2 es muy adecuado, siempre que opere dentro de una atmósfera oxidante para permitir sus cruciales propiedades de autocuración.

- Si está trabajando en una atmósfera reductora o al vacío: Debe considerar elementos calefactores alternativos, ya que el MoSi2 se degradará sin oxígeno para formar su capa protectora.

- Si su proceso involucra vapores químicos agresivos: Debe verificar la compatibilidad química, ya que los elementos de MoSi2 son vulnerables a ácidos específicos y otros compuestos.

Al alinear las propiedades únicas de los elementos de MoSi2 con su entorno operativo específico, puede aprovechar su rendimiento excepcional para un proceso altamente eficiente y confiable.

Tabla de resumen:

| Aspecto | Rendimiento |

|---|---|

| Velocidad de calentamiento | Alta, debido a la excelente capacidad de respuesta térmica y la transferencia de calor radiante eficiente |

| Velocidad de enfriamiento | Rápida, lo que permite un control preciso de la temperatura y tiempos de ciclo reducidos |

| Durabilidad | Excelente, con capa de sílice de autocuración en atmósferas oxidantes para una larga vida útil |

| Rango de temperatura | Hasta 1700 °C (3092 °F) para modelos estándar, estable en ciclos repetidos |

| Compatibilidad de atmósfera | Requiere condiciones oxidantes; no apto para entornos reductores o de vacío |

| Manipulación | Frágil a temperatura ambiente; requiere una instalación y mantenimiento cuidadosos |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores MoSi2 confiables y sistemas de horno personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, aumentando la eficiencia y el rendimiento. No permita que los desafíos del ciclado térmico lo frenen: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil