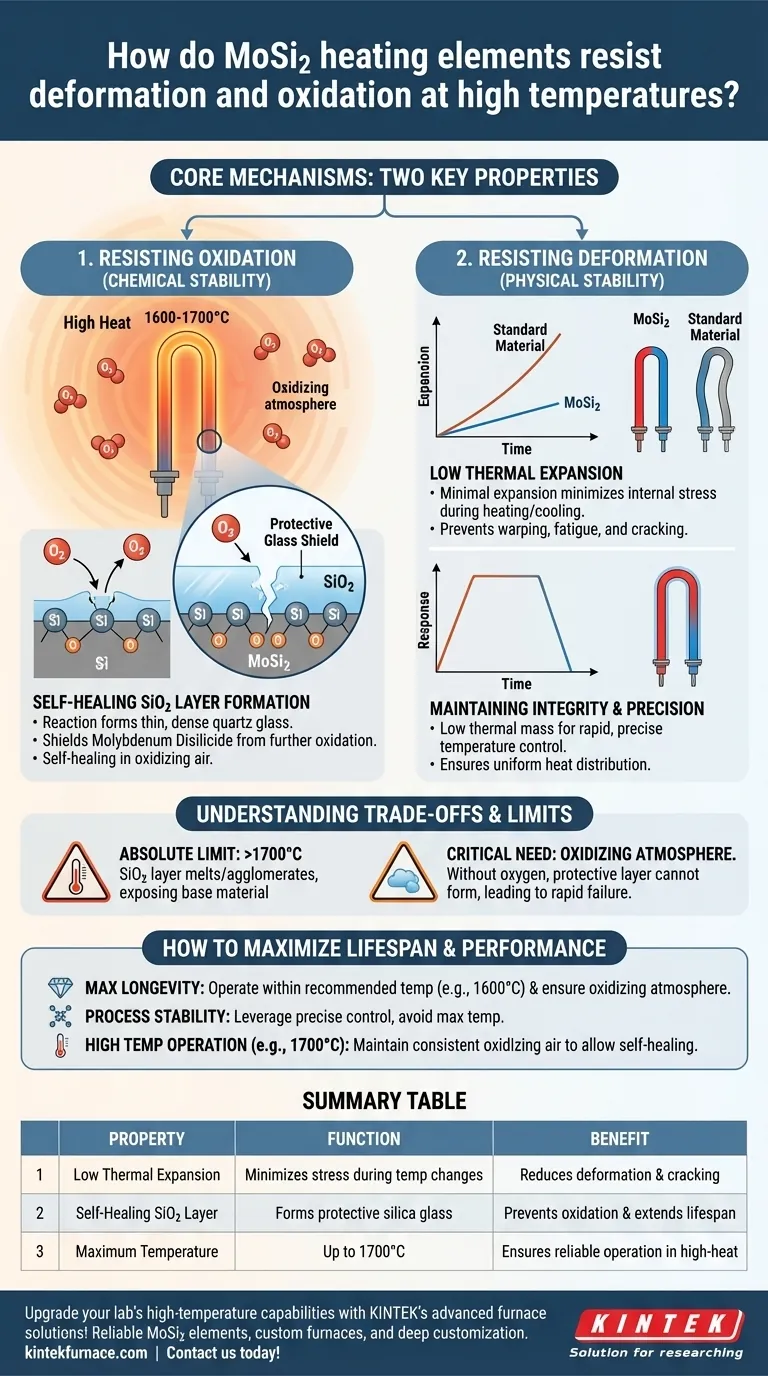

En esencia, los elementos calefactores de disilicuro de molibdeno (MoSi2) resisten la falla a altas temperaturas mediante una combinación de dos propiedades clave. Su bajo coeficiente de expansión térmica minimiza el estrés físico y la deformación durante los cambios de temperatura, mientras que la formación de una capa protectora de SiO2 similar al vidrio y auto-reparable en su superficie evita químicamente que se quemen en atmósferas oxidantes.

La característica definitoria del MoSi2 no es solo su resistencia al calor, sino su capacidad para crear su propia protección. A altas temperaturas, el elemento experimenta una reacción química con el oxígeno para formar una capa delgada y duradera de vidrio de sílice (SiO2), que lo protege de una mayor oxidación.

El Mecanismo Central: Resistencia a la Oxidación Auto-Reparable

La propiedad más crítica de un elemento de MoSi2 es su capacidad para protegerse en el mismo entorno donde opera. Este proceso es dinámico y es lo que le otorga al material su excepcional vida útil a temperaturas extremas.

La Formación de la Capa de SiO2

Cuando un elemento de MoSi2 se calienta en una atmósfera que contiene oxígeno, el silicio (Si) en la superficie reacciona con el oxígeno. Esta reacción forma una capa protectora delgada, no porosa y densa de vidrio de cuarzo, también conocido como sílice (SiO2).

Este proceso no es un evento único. La capa es autoformante y se regenerará si se daña, siempre que el elemento continúe operando en un ambiente oxidante.

Cómo Esta Capa Protege el Elemento

La capa de SiO2 actúa como una barrera física. Sella eficazmente el material subyacente de disilicuro de molibdeno de la atmósfera circundante, evitando que el oxígeno lo alcance y cause una oxidación destructiva adicional.

Esta "piel" protectora es lo que permite que el elemento funcione durante miles de horas a temperaturas que destruirían rápidamente muchos otros metales.

Resistencia a la Deformación Física

Más allá de la estabilidad química, los elementos de MoSi2 están diseñados para resistir las tensiones físicas del trabajo a altas temperaturas.

El Papel de la Baja Expansión Térmica

El MoSi2 tiene un coeficiente de expansión térmica muy pequeño. Esto significa que a medida que se calienta desde la temperatura ambiente hasta su temperatura de operación de 1600-1700°C, se expande muy poco.

Esta propiedad es crucial porque minimiza el estrés interno. Los materiales que se expanden y contraen significativamente son propensos a la deformación, la fatiga y el agrietamiento durante ciclos repetidos de calentamiento y enfriamiento. La estabilidad del MoSi2 evita esto.

Mantenimiento de la Integridad Estructural y la Precisión

La baja expansión térmica asegura que el elemento mantenga su forma y posición dentro de un horno. Esto es vital para una distribución uniforme del calor y un control de temperatura confiable.

Además, la baja masa térmica de estos elementos permite un calentamiento y enfriamiento rápidos con un riesgo mínimo de choque térmico, lo que permite un control preciso de la temperatura con menos sobrepasos y subidas.

Comprensión de las Ventajas y Desventajas y los Límites Operacionales

Aunque increíblemente robustos, los elementos de MoSi2 no son invencibles. Su mecanismo de protección tiene requisitos y limitaciones específicos que debe comprender para una operación exitosa.

El Límite Absoluto de Temperatura

La capa protectora de SiO2 es una forma de vidrio y tiene un punto de fusión. Por encima de los 1700°C (3092°F), esta capa comienza a ablandarse, fundirse y aglomerarse en gotas debido a la tensión superficial.

Cuando esto sucede, la capa pierde su cualidad protectora continua, exponiendo el material base a la oxidación. Esto define el límite operativo superior para estos elementos, como se ve en modelos como el BR1800, que tiene una temperatura máxima de trabajo de 1700°C.

La Necesidad Crítica de una Atmósfera Oxidante

El mecanismo de auto-reparación depende completamente de la presencia de oxígeno. El uso de elementos de MoSi2 en una atmósfera reductora, inerte o al vacío a altas temperaturas es altamente perjudicial.

Sin oxígeno, la capa protectora de SiO2 no puede formarse ni regenerarse. Cualquier capa existente puede desprenderse, lo que lleva a una rápida degradación y falla del elemento.

Cómo Maximizar la Vida Útil y el Rendimiento del Elemento

Su estrategia operativa debe basarse en una clara comprensión de las propiedades del material.

- Si su enfoque principal es la máxima longevidad: Opere los elementos dentro de su temperatura de trabajo recomendada (por ejemplo, 1600°C para un modelo BR1700) y asegúrese siempre de que haya una atmósfera oxidante presente durante las operaciones a alta temperatura.

- Si su enfoque principal es la estabilidad del proceso: Aproveche la baja masa térmica y la expansión para un control preciso de la temperatura, pero evite forzar los elementos a su temperatura máxima absoluta para mantener un margen de seguridad.

- Si debe operar cerca de la temperatura máxima (por ejemplo, 1700°C): Tenga en cuenta que está cerca del punto de fusión del SiO2. Una atmósfera oxidante constante es innegociable para permitir una rápida auto-reparación si la capa protectora se ve comprometida.

Al comprender que la fuerza del MoSi2 reside en su escudo dinámico y auto-reparable, puede crear las condiciones ideales para un rendimiento duradero y confiable.

Tabla Resumen:

| Propiedad | Función | Beneficio |

|---|---|---|

| Baja Expansión Térmica | Minimiza el estrés durante los cambios de temperatura | Reduce la deformación y el agrietamiento |

| Capa de SiO2 Auto-Reparable | Forma vidrio de sílice protector en atmósferas oxidantes | Previene la oxidación y extiende la vida útil |

| Temperatura Máxima | Hasta 1700°C | Asegura una operación confiable en ambientes de alto calor |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 confiables y hornos de alta temperatura personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar el rendimiento y la longevidad en sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas