En esencia, un elemento calefactor de disiliciuro de molibdeno (MoSi2) funciona haciendo pasar una corriente eléctrica a través de su material cerámico-metálico especializado. La resistencia eléctrica inherente del material hace que se caliente intensamente, convirtiendo la energía eléctrica en energía térmica. Lo que realmente distingue a los elementos de MoSi2 es su capacidad única para formar una capa protectora de vidrio autorreparable en su superficie a altas temperaturas, lo que les confiere una longevidad y estabilidad excepcionales.

Si bien muchos materiales pueden generar calor a partir de la electricidad, la característica definitoria del MoSi2 es su naturaleza "autorreparable". Esta capacidad de reparar continuamente su propia capa de óxido protectora en el aire le permite operar de manera confiable a temperaturas extremas donde otros elementos fallarían rápidamente.

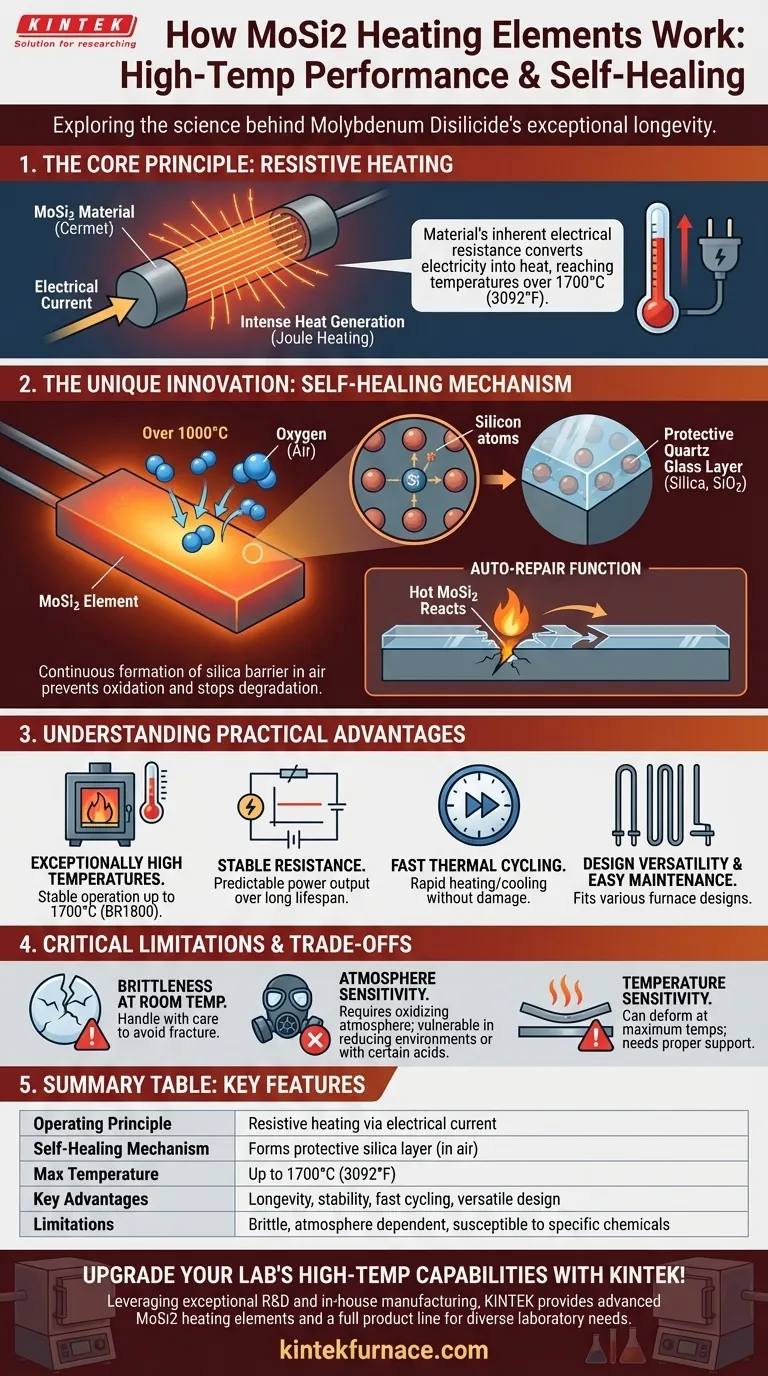

El Principio Fundamental: Calentamiento por Resistencia

El calentamiento por resistencia es el proceso fundamental detrás de todos los elementos de MoSi2. El concepto es sencillo, pero su aplicación en este material es muy avanzada.

Conversión de Electricidad en Calor

Cuando una corriente eléctrica pasa a través de cualquier material, encuentra resistencia. Esta oposición al flujo de electricidad genera calor, un principio conocido como calentamiento Joule. En los elementos de MoSi2, este efecto se aprovecha y amplifica para producir temperaturas que superan los 1700 °C (3092 °F).

El Papel del Disiliciuro de Molibdeno

El disiliciuro de molibdeno es un cermet, un material compuesto que combina propiedades cerámicas y metálicas. Posee una alta resistencia eléctrica, que es esencial para una generación de calor eficiente, y la integridad estructural para soportar un estrés térmico extremo.

El Mecanismo de "Autorreparación": La Clave de la Longevidad

La verdadera innovación del MoSi2 no es solo que se calienta, sino que se protege del propio calor y oxígeno que destruirían otros materiales.

La Oxidación como Característica, No como Defecto

Cuando un elemento de MoSi2 se calienta por encima de aproximadamente 1000 °C en una atmósfera que contiene oxígeno, se produce una notable reacción química. El silicio dentro del material se oxida, formando una capa delgada y no porosa de vidrio de cuarzo (sílice, SiO2) en la superficie.

Cómo Funciona la Capa Protectora

Esta capa de sílice vítrea es químicamente estable y actúa como una barrera. Evita que la atmósfera alcance y oxide aún más el material MoSi2 subyacente, deteniendo eficazmente la degradación.

La Función de Autorreparación

Si esta capa protectora se raya o daña durante la operación, el MoSi2 caliente recién expuesto reacciona inmediatamente con el aire para formar nueva sílice. Esto "cura" la brecha, restaurando el recubrimiento protector y permitiendo una vida útil excepcionalmente larga y confiable, incluso con uso continuo.

Comprendiendo las Ventajas Prácticas

Esta propiedad única de autorreparación se traduce directamente en varios beneficios operativos significativos.

Temperaturas de Funcionamiento Excepcionalmente Altas

La estabilidad de la capa de sílice permite que los elementos de MoSi2 funcionen de manera consistente a temperaturas muy altas. Los modelos comerciales están fácilmente disponibles con temperaturas máximas de funcionamiento de 1600 °C (BR1700) y 1700 °C (BR1800).

Resistencia Estable y Ciclos Rápidos

Debido a que el material del núcleo está protegido de la degradación, su resistencia eléctrica permanece estable durante su vida útil. Esto asegura una salida de potencia predecible y permite ciclos rápidos de calentamiento y enfriamiento sin dañar el elemento.

Versatilidad de Diseño y Fácil Mantenimiento

Los elementos de MoSi2 se pueden fabricar en varias formas (U, W, L) para adaptarse a diseños de hornos específicos. Además, su perfil de resistencia estable significa que los elementos nuevos se pueden conectar en serie con los antiguos, lo que simplifica el reemplazo y reduce el tiempo de inactividad.

Limitaciones Críticas y Compromisos

A pesar de sus ventajas, los elementos de MoSi2 no son universalmente aplicables. Comprender sus limitaciones es crucial para una selección y uso adecuados.

Fragilidad a Temperatura Ambiente

Al igual que muchas cerámicas, los elementos de MoSi2 son frágiles a temperatura ambiente. Deben manipularse con cuidado durante el envío, almacenamiento e instalación para evitar fracturas.

Susceptibilidad a la Atmósfera

La capa protectora de sílice solo se forma en una atmósfera oxidante (como el aire). En ciertas atmósferas reductoras o reactivas, el elemento puede ser atacado y degradado. También se disolverán en presencia de ácidos fluorhídrico y nítrico.

Sensibilidad a la Temperatura

Aunque son fuertes a altas temperaturas, los elementos de MoSi2 se vuelven blandos y sujetos a deformación plástica cerca de su temperatura máxima de funcionamiento. Deben estar correctamente soportados en un horno para evitar que se comben o rompan bajo su propio peso.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el elemento calefactor adecuado requiere que sus características coincidan con sus objetivos operativos.

- Si su enfoque principal es la operación continua a alta temperatura en el aire: El MoSi2 es una opción ideal debido a su capa protectora autorreparable y su vida útil inigualable.

- Si su enfoque principal es el ciclaje térmico rápido para procesos como pruebas de laboratorio: La resistencia estable y la durabilidad física del MoSi2 lo hacen altamente confiable para aplicaciones que requieren cambios de temperatura frecuentes y rápidos.

- Si está trabajando con atmósferas reductoras o productos químicos específicos: Debe verificar la compatibilidad, ya que el MoSi2 puede degradarse por entornos que impiden la formación de su capa protectora de sílice.

Al comprender este mecanismo único de autorreparación, puede aprovechar los elementos de MoSi2 para un rendimiento superior en los entornos de alta temperatura más exigentes.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Principio de Funcionamiento | Calentamiento por resistencia mediante corriente eléctrica en material MoSi2 |

| Mecanismo de Autorreparación | Forma una capa protectora de sílice en atmósferas oxidantes para autorreparación |

| Temperatura Máxima | Hasta 1700 °C (3092 °F) |

| Ventajas Clave | Larga vida útil, resistencia estable, ciclaje rápido, versatilidad de diseño |

| Limitaciones | Frágil a temperatura ambiente, requiere atmósfera oxidante, susceptible a ciertos productos químicos |

¡Mejore las capacidades de alta temperatura de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos elementos calefactores de MoSi2 y una línea completa de productos, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un calentamiento confiable y de alto rendimiento. Contáctenos hoy para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil