En la industria farmacéutica, los hornos mufla son herramientas fundamentales para el procesamiento de muestras y el control de calidad. Proporcionan un entorno de alta temperatura con control preciso, esencial para preparar muestras para un análisis posterior, probar la pureza de las materias primas y realizar tratamientos térmicos en compuestos y materiales. Las aplicaciones clave incluyen el análisis de cenizas, las pruebas de pérdida por ignición, la calcinación y los estudios de degradación térmica.

El análisis farmacéutico requiere precisión y repetibilidad absolutas. Un horno mufla logra esto mediante el uso de calor indirecto en una cámara aislada, lo que elimina las fluctuaciones de temperatura y protege las muestras de la contaminación, asegurando que cualquier cambio se deba únicamente al proceso térmico previsto.

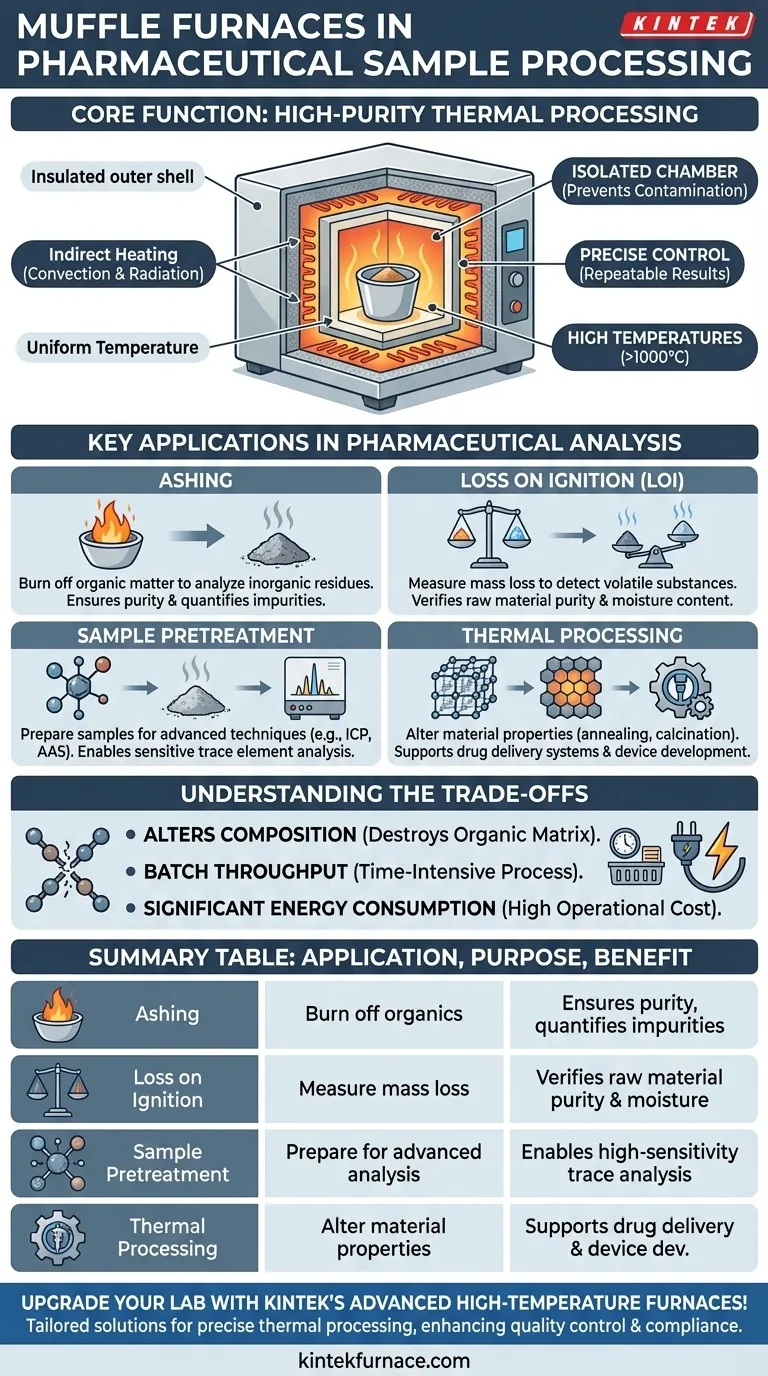

La Función Principal: Procesamiento Térmico de Alta Pureza

Un horno mufla no es solo un horno de alta temperatura. Su diseño es fundamental para su función en trabajos analíticos sensibles. La característica definitoria es la "mufla", una cámara interior que aísla la muestra de los elementos calefactores y de cualquier subproducto de la combustión.

¿Qué Hace Diferente a una "Mufla"?

La cámara de mufla calienta las muestras mediante convección y radiación en lugar de la exposición directa a una llama o elemento calefactor. Este método de calentamiento indirecto es fundamental para prevenir la contaminación.

Al blindar la muestra, el horno asegura que la única variable que se está probando sea el efecto del calor, lo cual es primordial para los estrictos estándares de calidad en productos farmacéuticos.

Garantizar la Uniformidad y la Precisión

La cámara aislada minimiza la pérdida de calor y crea un entorno térmico extremadamente uniforme. Esta consistencia es vital para experimentos repetibles y un control de calidad fiable.

Ya sea que se realicen pruebas de medicamentos o pretatamientos de muestras médicas, esta precisión garantiza que los resultados de diferentes lotes puedan compararse con precisión.

Más Allá de los Hornos Estándar

Los hornos mufla pueden alcanzar temperaturas mucho más altas que los hornos convencionales, a menudo superando los 1000 °C. Esta capacidad es necesaria para procesos como el análisis de cenizas y la calcinación, donde se requiere una combustión completa o una descomposición térmica.

Aplicaciones Clave en el Análisis Farmacéutico

Los hornos mufla son compatibles con varios procedimientos críticos de control de calidad y preparación de muestras que son exigidos por las normas reglamentarias.

Análisis de Cenizas para el Contenido Inorgánico

El análisis de cenizas es un proceso en el que una muestra se calienta a altas temperaturas para quemar toda la materia orgánica, dejando solo el residuo inorgánico no combustible (ceniza).

Esta es una prueba fundamental de control de calidad para cuantificar el perfil de impurezas inorgánicas de una sustancia activa o materia prima. La ceniza resultante puede analizarse posteriormente mediante técnicas como la espectroscopía.

Pruebas de Pérdida por Ignición (LOI)

La Pérdida por Ignición es una prueba relacionada que mide el cambio de masa de una muestra después de calentarla en un horno mufla. Se utiliza para determinar el contenido de sustancias volátiles u orgánicas.

En productos farmacéuticos, esto ayuda a verificar la pureza de las materias primas y a garantizar que estén libres de humedad excesiva o contaminantes orgánicos que puedan comprometer el producto final.

Pretratamiento de Muestras para Análisis Avanzados

Muchos instrumentos analíticos modernos requieren que las muestras estén en una forma inorgánica simple para funcionar correctamente. Un horno mufla es la herramienta esencial para este pretratamiento.

Al reducir una muestra médica o farmacéutica compleja a una ceniza simple, los analistas la preparan para técnicas altamente sensibles que detectan oligoelementos o contaminantes.

Procesamiento Térmico y Ciencia de Materiales

Más allá del análisis, los hornos mufla se utilizan para alterar las propiedades físicas de los materiales. Se pueden aplicar procesos como el recocido (para aumentar la ductilidad) o el temple (para endurecer) a los materiales utilizados en dispositivos médicos o sistemas avanzados de administración de fármacos.

También se utilizan para la calcinación, un proceso que calienta sólidos a altas temperaturas para inducir un cambio químico, como la eliminación de agua o la creación de una nueva estructura cristalina en un compuesto farmacéutico.

Comprender las Compensaciones

Aunque indispensables, el horno mufla tiene características específicas que lo hacen adecuado para algunas tareas, pero no para otras.

La Composición de la Muestra se Altera

La función principal de un horno mufla en el análisis de cenizas es destruir la matriz orgánica. Por lo tanto, es totalmente inadecuado para cualquier análisis centrado en identificar o cuantificar compuestos volátiles u orgánicos dentro de la muestra original.

El Rendimiento se Limita a Lotes

Los hornos mufla son instrumentos de procesamiento por lotes. La carga, el calentamiento, el enfriamiento y la descarga de un conjunto de muestras requiere una cantidad significativa de tiempo, lo que puede ser un cuello de botella en entornos de alto rendimiento.

Consumo Significativo de Energía

Alcanzar y mantener temperaturas de 500 °C a más de 1000 °C requiere una cantidad sustancial de energía. Este es un costo operativo práctico que debe considerar cualquier laboratorio.

Aplicación de Esto a Su Objetivo Analítico

El uso específico de un horno mufla depende totalmente de su objetivo, ya sea prueba de rutina, preparación de muestras o investigación.

- Si su enfoque principal es el control de calidad rutinario: Utilice el horno para pruebas estandarizadas de cenizas y pérdida por ignición para verificar la pureza de las materias primas y cuantificar el contenido inorgánico en los productos finales.

- Si su enfoque principal es la preparación de muestras para el análisis de oligoelementos: El horno mufla es su primer paso esencial para eliminar la matriz orgánica antes de utilizar técnicas instrumentales como la espectroscopia de absorción atómica (AAS) o el plasma acoplado inductivamente (ICP).

- Si su enfoque principal es la investigación de materiales: Aproveche el control térmico preciso del horno para la calcinación, el recocido y los estudios de estabilidad para desarrollar nuevos materiales para la administración de fármacos o dispositivos médicos.

En última instancia, dominar el horno mufla es fundamental para garantizar la seguridad, la calidad y la eficacia de los productos farmacéuticos.

Tabla de Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Análisis de Cenizas | Quemar materia orgánica para analizar residuos inorgánicos | Garantiza la pureza y cuantifica las impurezas en los medicamentos |

| Prueba de Pérdida por Ignición (LOI) | Medir la pérdida de masa para detectar sustancias volátiles | Verifica la pureza de la materia prima y el contenido de humedad |

| Pretratamiento de Muestras | Preparar muestras para técnicas analíticas avanzadas | Permite el análisis de oligoelementos con alta sensibilidad |

| Procesamiento Térmico | Alterar las propiedades del material mediante recocido o calcinación | Apoya el desarrollo de sistemas de administración de fármacos y dispositivos |

¡Mejore su laboratorio farmacéutico con los hornos de alta temperatura avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un procesamiento térmico preciso para sus necesidades analíticas únicas, mejorando el control de calidad, la eficiencia y el cumplimiento. Contáctenos hoy para discutir cómo podemos apoyar su procesamiento de muestras e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica