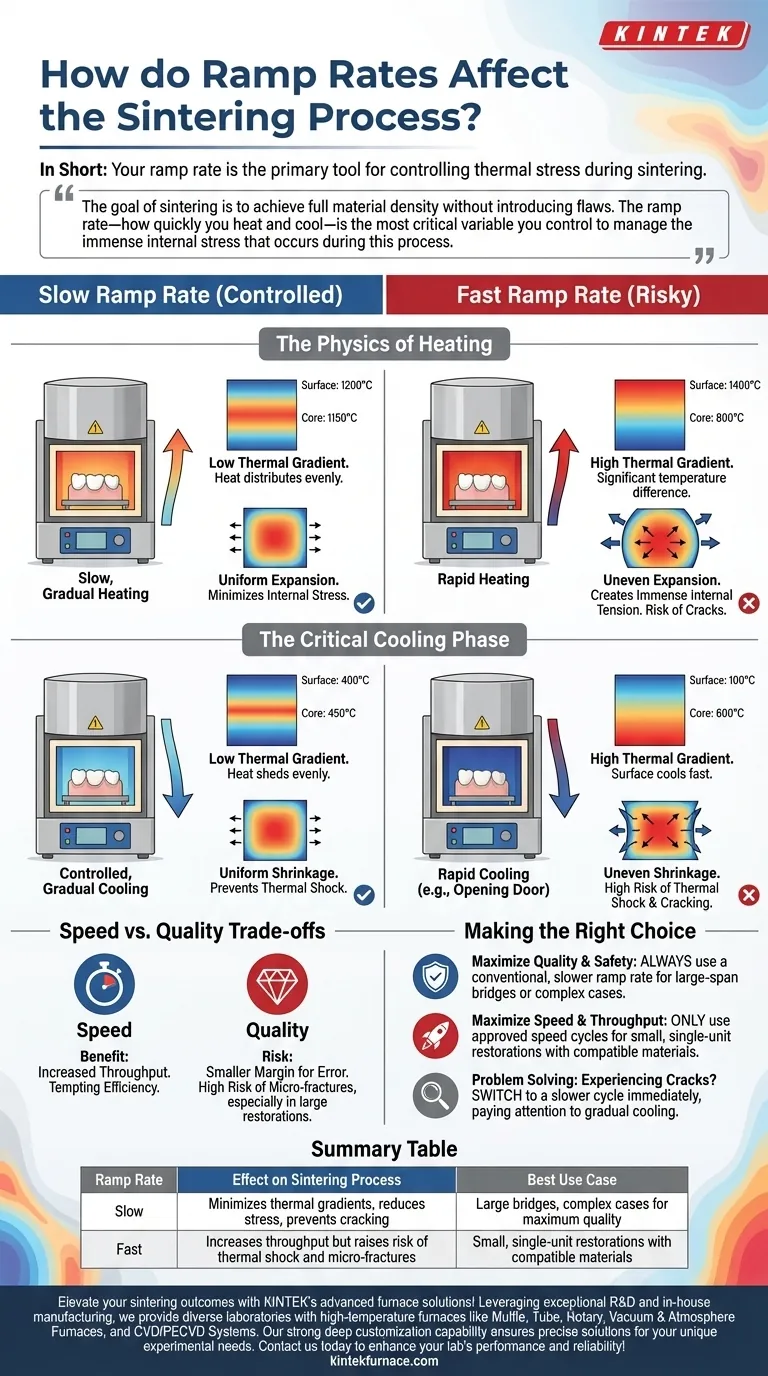

En resumen, su tasa de rampa es la herramienta principal para controlar el estrés térmico durante la sinterización. Una tasa de calentamiento y enfriamiento lenta y gradual permite que la energía térmica se distribuya uniformemente por toda la restauración, minimizando el estrés interno y previniendo la formación de grietas. Por el contrario, una tasa de rampa rápida crea una diferencia de temperatura significativa entre la superficie y el núcleo, introduciendo un estrés que puede comprometer la integridad final de la pieza de trabajo.

El objetivo de la sinterización es lograr la densidad total del material sin introducir defectos. La tasa de rampa, es decir, la rapidez con la que se calienta y se enfría, es la variable más crítica que usted controla para gestionar el inmenso estrés interno que se produce durante este proceso, lo que repercute directamente en la resistencia final y el éxito de la restauración.

La física del calentamiento y el estrés

El desafío fundamental en la sinterización es gestionar cómo responde un objeto sólido a un cambio rápido de temperatura. Esto se rige por principios básicos de transferencia de calor y ciencia de materiales.

El problema de los gradientes de temperatura

Cuando un horno comienza a calentar, la superficie exterior de la restauración se calienta primero. El interior, o núcleo, se queda atrás.

Esta diferencia de temperatura entre la superficie y el núcleo se conoce como gradiente térmico.

Cómo los gradientes crean estrés

A medida que el circonio se calienta, se expande. Si la superficie está significativamente más caliente que el núcleo, intenta expandirse más de lo que el interior, aún frío, lo permitirá.

Este conflicto entre la superficie en expansión y el núcleo estable crea una inmensa tensión interna. Si este estrés excede la resistencia del material en su estado presinterizado ("en verde"), se formarán grietas microscópicas o incluso macroscópicas.

Por qué funciona una tasa de rampa lenta

Una tasa de rampa lenta da tiempo al calor para que se conduzca desde la superficie hasta el núcleo de la restauración.

Esto mantiene bajo el gradiente térmico, asegurando que toda la unidad se caliente y se expanda de manera más uniforme. Esto reduce drásticamente el estrés interno y es la forma más segura de prevenir grietas.

La fase crítica de enfriamiento

El riesgo de daño térmico es tan alto durante el enfriamiento como durante el calentamiento, y a menudo es la parte más pasada por alto del proceso.

El enfriamiento es el calentamiento a la inversa

A medida que el horno se enfría, la superficie de la restauración pierde calor y comienza a encogerse más rápido que el interior, que aún está caliente.

Esto crea otro gradiente térmico y un nuevo conjunto de tensiones internas. El exterior que se encoge ahora tira contra un núcleo expandido, creando una vez más tensión.

El peligro del choque térmico

El enfriamiento rápido es la causa principal del choque térmico. Esto ocurre cuando la diferencia de temperatura es tan grande que el estrés resultante hace que el material se agriete instantáneamente.

Abrir la puerta del horno demasiado pronto para acelerar el enfriamiento es una causa común de este tipo de falla. Una rampa de enfriamiento controlada y gradual es esencial para que la restauración se encoja uniformemente.

Comprendiendo las compensaciones: Velocidad vs. Calidad

En cualquier entorno de producción, el tiempo es un factor crítico. Esto crea una tensión natural entre la velocidad del ciclo de sinterización y la calidad del resultado.

El atractivo de la sinterización rápida

El beneficio claro de una tasa de rampa rápida es la velocidad. Los ciclos de sinterización rápida pueden aumentar drásticamente el rendimiento diario de un laboratorio, permitiendo completar más casos.

Estos ciclos son tentadores por su eficiencia, pero operan con un margen de error mucho menor.

El riesgo inherente de la velocidad

Una tasa de rampa rápida, por definición, maximiza el gradiente térmico. Si bien los materiales de circonio y los hornos modernos están mejor diseñados para soportar esto, el riesgo de inducir estrés y microfracturas es inherentemente mayor.

Este riesgo se magnifica con restauraciones más gruesas o puentes de gran extensión, donde el gradiente térmico será aún más pronunciado.

Cuando más lento es innegociable

Para restauraciones más grandes y multiunitarias, una tasa de rampa lenta y convencional es la única forma de mitigar el riesgo de manera confiable.

Cuanto mayor sea la masa de circonio, más tiempo tarda el calor en penetrar de manera uniforme. Usar un ciclo rápido en un puente grande casi garantiza un gradiente térmico significativo y una alta probabilidad de falla.

Tomando la decisión correcta para su objetivo

Su decisión sobre la tasa de rampa debe ser deliberada y basarse en las características de la restauración y sus prioridades operativas.

- Si su enfoque principal es la máxima calidad y seguridad: Utilice siempre una tasa de rampa convencional, más lenta, especialmente para puentes de gran extensión o casos anteriores complejos y de alto valor.

- Si su enfoque principal es la velocidad y el rendimiento: Utilice solo ciclos rápidos aprobados por el fabricante con circonio compatible, y restrínjalos a restauraciones más pequeñas de una sola unidad donde el riesgo de grandes gradientes térmicos sea menor.

- Si experimenta grietas o astillas inexplicables: Su tasa de rampa es la primera variable a investigar. Cambie inmediatamente a un ciclo más lento, prestando especial atención a una fase de enfriamiento gradual, para ver si el problema se resuelve.

En última instancia, controlar su tasa de rampa se trata de gestionar el riesgo para garantizar resultados predecibles, de alta resistencia y estéticos para cada caso.

Tabla resumen:

| Tasa de rampa | Efecto en el proceso de sinterización | Mejor caso de uso |

|---|---|---|

| Lenta | Minimiza los gradientes térmicos, reduce el estrés, previene el agrietamiento | Puentes grandes, casos complejos para máxima calidad |

| Rápida | Aumenta el rendimiento pero eleva el riesgo de choque térmico y microfracturas | Restauraciones pequeñas de una sola unidad con materiales compatibles |

¡Eleve sus resultados de sinterización con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación propia, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ayudándole a lograr un control térmico superior y restauraciones impecables. ¡Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas