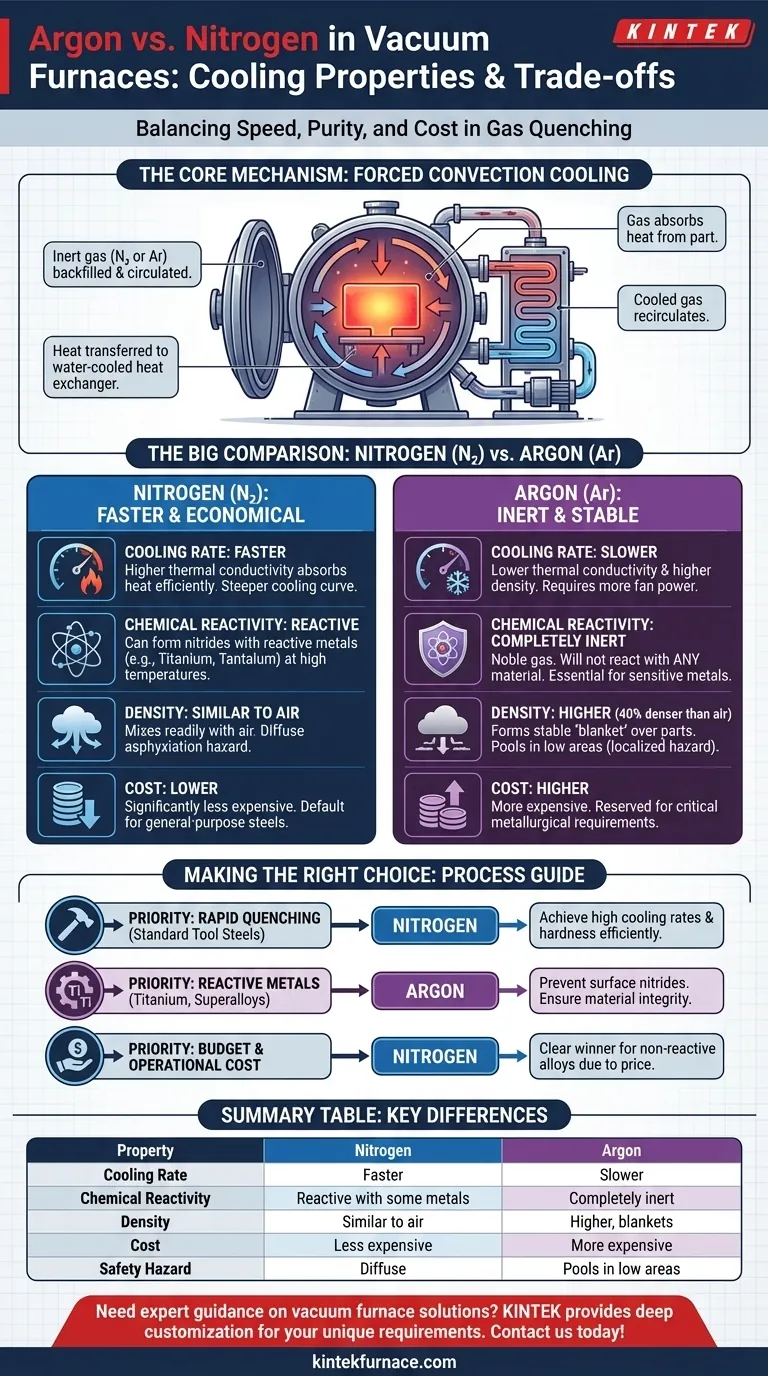

En una comparación directa, el nitrógeno proporciona una tasa de enfriamiento más rápida en los hornos de vacío que el argón. Esto se debe principalmente a que el nitrógeno tiene una mejor conductividad térmica, lo que le permite absorber y transferir el calor de la pieza de trabajo de manera más eficiente. Sin embargo, la elección no se trata solo de la velocidad; implica compensaciones críticas en la compatibilidad del proceso, la integridad del material y la seguridad operativa.

Si bien el nitrógeno es el agente de enfriamiento más eficiente, la completa inercia y mayor densidad del argón lo hacen esencial para materiales sensibles. Su elección depende de si su prioridad es maximizar la velocidad de enfriamiento o garantizar la pureza química y las propiedades finales de su pieza.

La física del enfriamiento en horno: por qué la elección del gas es importante

Para comprender la diferencia, primero debemos observar el mecanismo del temple por gas en un horno de vacío. El proceso se basa en la convección forzada para eliminar el calor de la pieza.

El mecanismo central: transferencia de calor por convección

Una vez finalizado el ciclo de calentamiento, la cámara de vacío se rellena con un gas inerte como nitrógeno o argón hasta alcanzar una presión positiva, a menudo el doble de la presión atmosférica o más.

Un potente ventilador hace circular este gas a alta velocidad. El gas absorbe el calor de la pieza caliente, lo transporta a un intercambiador de calor (típicamente enfriado por agua) y luego recircula de regreso a la zona caliente para absorber más calor.

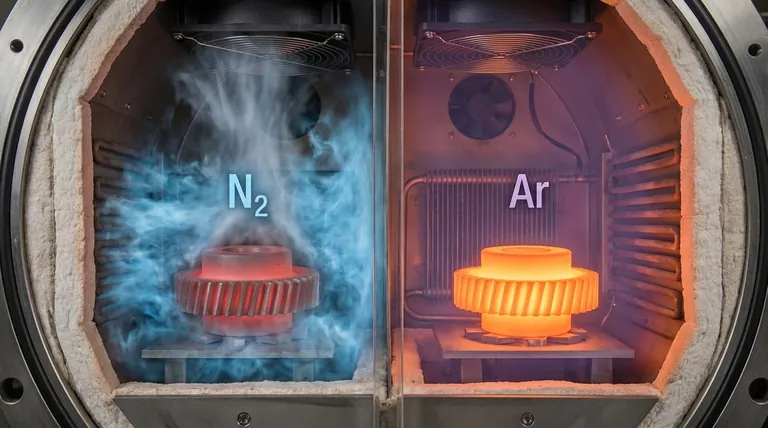

Nitrógeno: El agente de enfriamiento más rápido

El nitrógeno es el gas superior para el enfriamiento rápido. Su estructura molecular le confiere un mayor calor específico y conductividad térmica en comparación con el argón.

Esto significa que por cada pie cúbico de gas circulado, el nitrógeno puede absorber y transportar más energía térmica lejos de la pieza que el argón. Esto da como resultado una curva de enfriamiento más pronunciada y tiempos de ciclo más cortos.

Argón: El agente más lento y estable

Las muestras se enfrían más lentamente en argón. Esto se debe a dos propiedades principales: su menor conductividad térmica y su mayor densidad. Debido a que el argón es menos efectivo para transferir calor, el proceso de temple es inherentemente más lento. Además, su alta densidad requiere más energía del ventilador de circulación para lograr la misma velocidad de gas que el nitrógeno, lo que puede limitar aún más la tasa máxima de enfriamiento dependiendo del diseño del horno.

Más allá de la velocidad de enfriamiento: factores críticos del proceso

El gas óptimo no siempre es el que se enfría más rápido. Los requisitos metalúrgicos del material que se procesa son a menudo el factor decisivo.

Reactividad química: cuando la pureza es primordial

Esta es la distinción más crítica. Si bien ambos gases se consideran "inertes", el nitrógeno puede reaccionar con ciertos elementos a las altas temperaturas que se encuentran en un horno de vacío.

Por ejemplo, el nitrógeno reaccionará con el titanio, el tantalio y algunos aceros inoxidables para formar nitruros en la superficie de la pieza. Esto puede alterar las propiedades del material y generalmente no es deseable.

El argón, como gas noble, es completamente inerte bajo todas las condiciones del horno. No reaccionará con ningún material, lo que lo convierte en la única opción segura para procesar metales altamente reactivos.

Densidad del gas y efecto de "manto"

El argón es aproximadamente un 40% más denso que el aire, mientras que la densidad del nitrógeno es muy similar a la del aire. Esta diferencia tiene implicaciones prácticas.

La alta densidad del argón le permite formar un "manto" estable sobre las piezas, protegiéndolas eficazmente de contaminantes traza con un flujo de gas mínimo. Esto puede ser una ventaja en aplicaciones de enfriamiento estático o de bajo flujo.

La influencia del diseño del horno

La elección del gas es solo una parte de la ecuación. La eficiencia del sistema de temple de un horno, que incluye la potencia de su ventilador de circulación, la eficiencia de su intercambiador de calor y el diseño de sus boquillas de gas, juega un papel enorme en la tasa de enfriamiento final. Un sistema bien diseñado que utiliza argón puede superar a uno mal diseñado que utiliza nitrógeno.

Comprender las compensaciones: seguridad y costo

Las consideraciones prácticas como la seguridad del operador y el costo operativo son tan importantes como el rendimiento técnico del gas.

El peligro de asfixia: una distinción clave de seguridad

Ambos gases son asfixiantes, lo que significa que pueden desplazar el oxígeno en un espacio cerrado y son fatales si se inhalan. Sin embargo, sus densidades crean diferentes tipos de peligros en caso de fuga.

Al ser más denso que el aire, el argón se acumulará en áreas bajas como fosos o sótanos, dejando aire respirable por encima. El nitrógeno se mezclará fácilmente con el aire, creando un peligro difuso en toda una habitación que es más difícil de detectar sin monitores. Ambos requieren ventilación adecuada y monitoreo de oxígeno.

Rentabilidad

Existe una diferencia de costo significativa entre los dos gases. El nitrógeno es mucho menos costoso que el argón.

Por esta razón, el nitrógeno es la opción predeterminada para el tratamiento térmico de propósito general de aceros comunes y otras aleaciones no reactivas. El argón se reserva generalmente para procesos donde su inercia química es un requisito metalúrgico estricto.

Tomar la decisión correcta para su proceso

Su selección de un gas de temple debe ser una decisión deliberada basada en su material, sus objetivos de proceso y sus limitaciones operativas.

- Si su enfoque principal es el temple rápido de aceros para herramientas estándar: El nitrógeno es la opción más efectiva y económica para lograr altas tasas de enfriamiento y la dureza deseada.

- Si está procesando metales altamente reactivos como el titanio o superaleaciones específicas: El argón es obligatorio para prevenir la formación de nitruros superficiales no deseados y garantizar la integridad del material.

- Si su objetivo es el enfriamiento controlado y lento para el recocido o la relajación de tensiones: Se puede usar cualquiera de los dos gases, pero el efecto de "manto" del argón puede ofrecer una mejor estabilidad con un menor flujo de gas si el material es sensible.

- Si el presupuesto y el costo operativo son los principales impulsores: El nitrógeno es el claro ganador debido a su precio más bajo, siempre que sea químicamente compatible con su material.

En última instancia, seleccionar el gas correcto consiste en equilibrar las demandas térmicas de su proceso con las restricciones químicas de su material.

Tabla resumen:

| Propiedad | Nitrógeno | Argón |

|---|---|---|

| Tasa de enfriamiento | Más rápido debido a una mayor conductividad térmica | Más lento debido a una menor conductividad térmica y mayor densidad |

| Reactividad química | Puede reaccionar con metales reactivos (ej. titanio) | Completamente inerte, seguro para todos los materiales |

| Densidad | Similar al aire, se mezcla fácilmente | Mayor, forma un manto estable |

| Costo | Menos costoso | Más costoso |

| Riesgo de seguridad | Riesgo de asfixia difuso | Se acumula en áreas bajas, riesgo localizado |

¿Necesita orientación experta sobre la selección del gas de enfriamiento adecuado para su horno de vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté procesando metales reactivos u optimizando la velocidad y el costo. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio y los resultados de los materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento