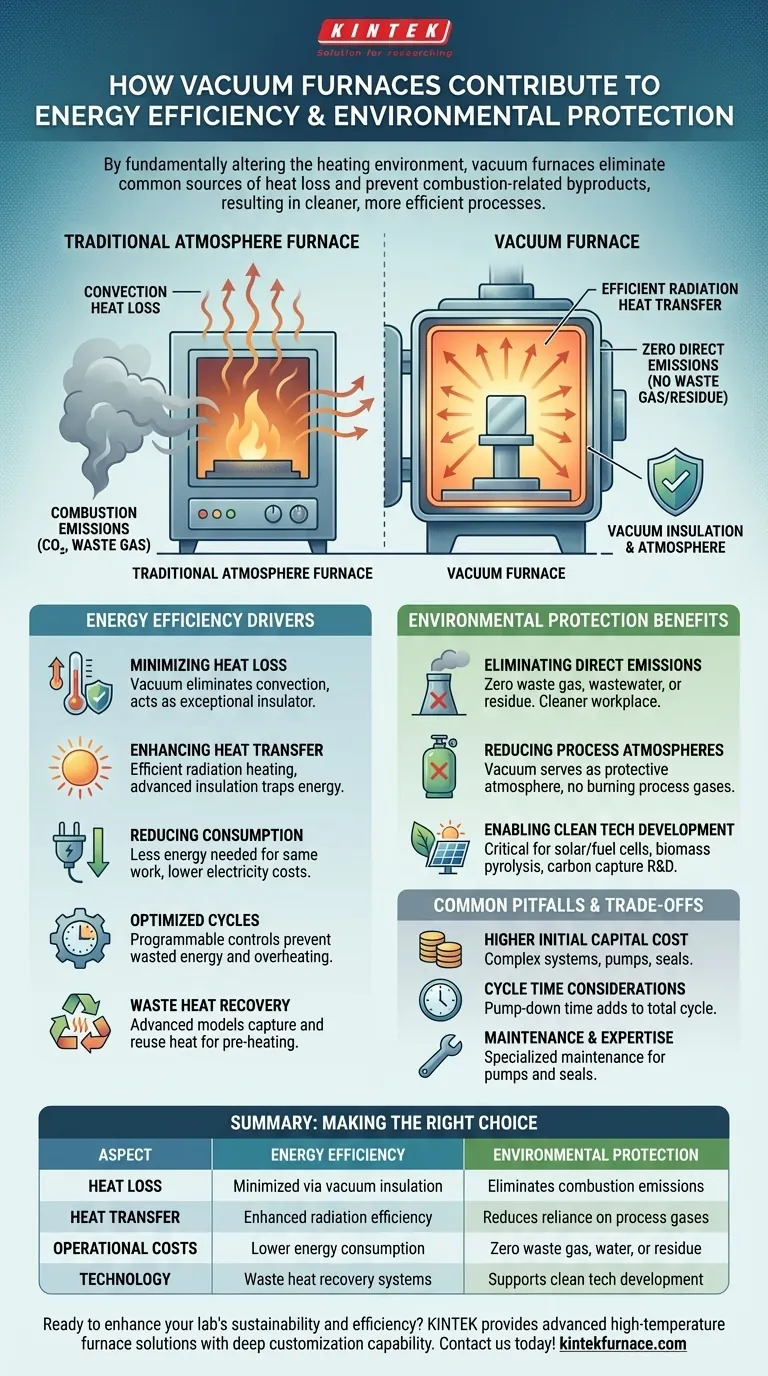

En esencia, los hornos de vacío contribuyen a la eficiencia energética y la protección del medio ambiente al modificar fundamentalmente el entorno en el que se produce el calentamiento. Al eliminar el aire y otros gases, estos sistemas suprimen las fuentes comunes de pérdida de calor y previenen completamente la creación de subproductos relacionados con la combustión, lo que resulta en un proceso más limpio y eficiente.

La principal ventaja de un horno de vacío reside en su entorno controlado. Este vacío elimina prácticamente la pérdida de calor por convección y suprime la necesidad de atmósferas de proceso combustibles, lo que reduce simultáneamente el consumo de energía y limita a cero las emisiones operativas directas.

El Principio: Cómo el Vacío Transforma el Tratamiento Térmico

Para comprender los beneficios de un horno de vacío, primero debe entender por qué eliminar el aire es tan impactante. El vacío en sí no es solo un espacio vacío; es un componente activo de la eficiencia del sistema.

Minimización de la Pérdida de Calor

En un horno tradicional, una cantidad significativa de energía se pierde a medida que las moléculas de gas calentado (aire) se mueven y transfieren energía térmica lejos de la pieza de trabajo y los elementos calefactores. Este proceso se denomina convección.

Dado que un vacío tiene un número mínimo de moléculas de gas, la pérdida de calor por convección se reduce drásticamente. Esto convierte al vacío en un aislante excepcional, asegurando que la gran mayoría de la energía se utilice para su propósito previsto: calentar la pieza.

Mejora de la Eficiencia de Transferencia de Calor

Con la convección en gran medida eliminada, la transferencia de calor se produce principalmente a través de la radiación. Este es un método más directo y eficiente para calentar la pieza de trabajo, lo que reduce la energía necesaria para alcanzar y mantener la temperatura objetivo.

Los hornos de vacío modernos intensifican este efecto mediante el uso de materiales aislantes avanzados y de alta calidad. Estos materiales trabajan en conjunto con el vacío para contener la energía térmica, evitando que escape de la zona caliente.

Impulso a la Eficiencia Energética

Los principios físicos del vacío se traducen directamente en ganancias medibles en eficiencia energética y reducción de costes operativos.

Reducción del Consumo General

Al minimizar la pérdida de calor, los hornos de vacío simplemente requieren menos energía para realizar la misma cantidad de trabajo en comparación con los hornos de atmósfera convencionales. Esto reduce directamente el consumo de electricidad y disminuye los costes de producción.

Optimización de Ciclos con Controles Modernos

Los sistemas modernos están equipados con controladores programables que gestionan con precisión los ciclos de calentamiento y enfriamiento. Esta optimización garantiza que no se desperdicie energía por exceder las temperaturas o mantenerlas durante más tiempo del necesario, mejorando aún más la eficiencia.

La Ventaja de la Recuperación de Calor Residual

Algunos modelos avanzados de hornos de vacío incorporan tecnología de recuperación de calor residual. Estos sistemas capturan y reutilizan el calor que de otro modo se perdería durante la fase de enfriamiento, precalentando cargas subsiguientes o realizando otro trabajo útil, maximizando aún más la utilización de la energía.

Comprensión del Impacto Ambiental

Los beneficios medioambientales de los hornos de vacío van más allá del simple ahorro de energía. Representan un cambio fundamental hacia procesos de fabricación más limpios.

Eliminación de Emisiones Directas del Proceso

El beneficio medioambiental más significativo es la eliminación completa de las emisiones directas. Dado que no hay combustión, un horno de vacío no produce gas residual (como CO₂), agua residual ni residuos durante su funcionamiento.

Esto no solo protege el medio ambiente externo, sino que también mejora la seguridad laboral al crear una atmósfera más limpia y saludable para los empleados.

Reducción de la Dependencia de las Atmósferas de Proceso

Muchos procesos de tratamiento térmico, como el recocido y el endurecimiento, requieren una atmósfera específica para proteger la superficie de la pieza. En un horno de vacío, el propio vacío sirve como esta atmósfera protectora.

Esto elimina la necesidad de comprar, almacenar y quemar gases de proceso (como gas natural o gas endógeno), que son una fuente principal de emisiones en los hornos convencionales.

Habilitación del Desarrollo de Tecnología Limpia

Más allá de sus beneficios operativos directos, los hornos de vacío son una tecnología habilitadora crítica para la economía verde. Se utilizan en la investigación y producción de:

- Materiales para células solares y células de combustible.

- Pirólisis de biomasa para energía renovable.

- Investigación sobre soluciones de captura y almacenamiento de carbono.

Inconvenientes Comunes y Compensaciones

Aunque son muy beneficiosos, los hornos de vacío son una tecnología especializada con consideraciones específicas que deben sopesarse.

Mayor Coste Inicial de Capital

Los hornos de vacío son sistemas complejos que involucran bombas, sellos y sistemas de control de alto rendimiento. Esta sofisticación generalmente resulta en una mayor inversión inicial en comparación con los hornos de atmósfera más simples.

Consideraciones sobre el Tiempo de Ciclo

El proceso de lograr el vacío, conocido como tiempo de bombeo (pump-down time), se suma al tiempo total del ciclo. Para ciertas aplicaciones de alto volumen y bajo margen, esto puede ser una consideración clave en el rendimiento de la producción.

Mantenimiento y Experiencia

El sistema de vacío, incluidas las bombas y los sellos, requiere un mantenimiento especializado y un mayor nivel de experiencia del operador para garantizar el máximo rendimiento y fiabilidad. Las fugas o fallos de la bomba pueden comprometer la calidad de la pieza y provocar tiempos de inactividad.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de tratamiento térmico adecuada depende completamente de sus objetivos principales.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: El ahorro de energía y la eliminación de los gases de proceso consumibles hacen que un horno de vacío sea una opción atractiva a pesar de un coste inicial más elevado.

- Si su enfoque principal es cumplir con estrictas regulaciones medioambientales: La naturaleza de cero emisiones del procesamiento al vacío proporciona una ventaja inigualable para el cumplimiento y los objetivos de sostenibilidad corporativa.

- Si su enfoque principal es el procesamiento de materiales de alta pureza o la I+D de tecnología limpia: El entorno limpio, controlado y altamente repetible de un horno de vacío es un requisito absoluto.

En última instancia, la adopción de la tecnología de horno de vacío es una inversión estratégica en control de procesos, eficiencia operativa y gestión medioambiental.

Tabla Resumen:

| Aspecto | Eficiencia Energética | Protección Ambiental |

|---|---|---|

| Pérdida de Calor | Minimizada mediante aislamiento al vacío | Elimina las emisiones de combustión |

| Transferencia de Calor | Eficiencia de radiación mejorada | Reduce la dependencia de gases de proceso |

| Costes Operativos | Menor consumo de energía | Cero gas residual, agua o residuos |

| Tecnología | Sistemas de recuperación de calor residual | Apoya el desarrollo de tecnología limpia |

¿Listo para mejorar la sostenibilidad y la eficiencia de su laboratorio? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos de vacío pueden reducir sus costes energéticos e impacto medioambiental.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores