En esencia, un horno dental mejora la calidad de las restauraciones dentales al proporcionar un entorno de control excepcionalmente preciso. Utiliza ciclos de temperatura y atmósferas de vacío meticulosamente gestionados para transformar la cerámica o zirconia en bruto en un producto final con resistencia, estética y ajuste superiores, eliminando las imperfecciones que ocurren en condiciones menos controladas.

La función de un horno dental va mucho más allá del simple calentamiento. Es un instrumento de precisión que gobierna el proceso microscópico de sinterización, asegurando que los materiales en polvo se fusionen en un sólido denso y no poroso que sea lo suficientemente fuerte para la función clínica e indistinguible estéticamente de un diente natural.

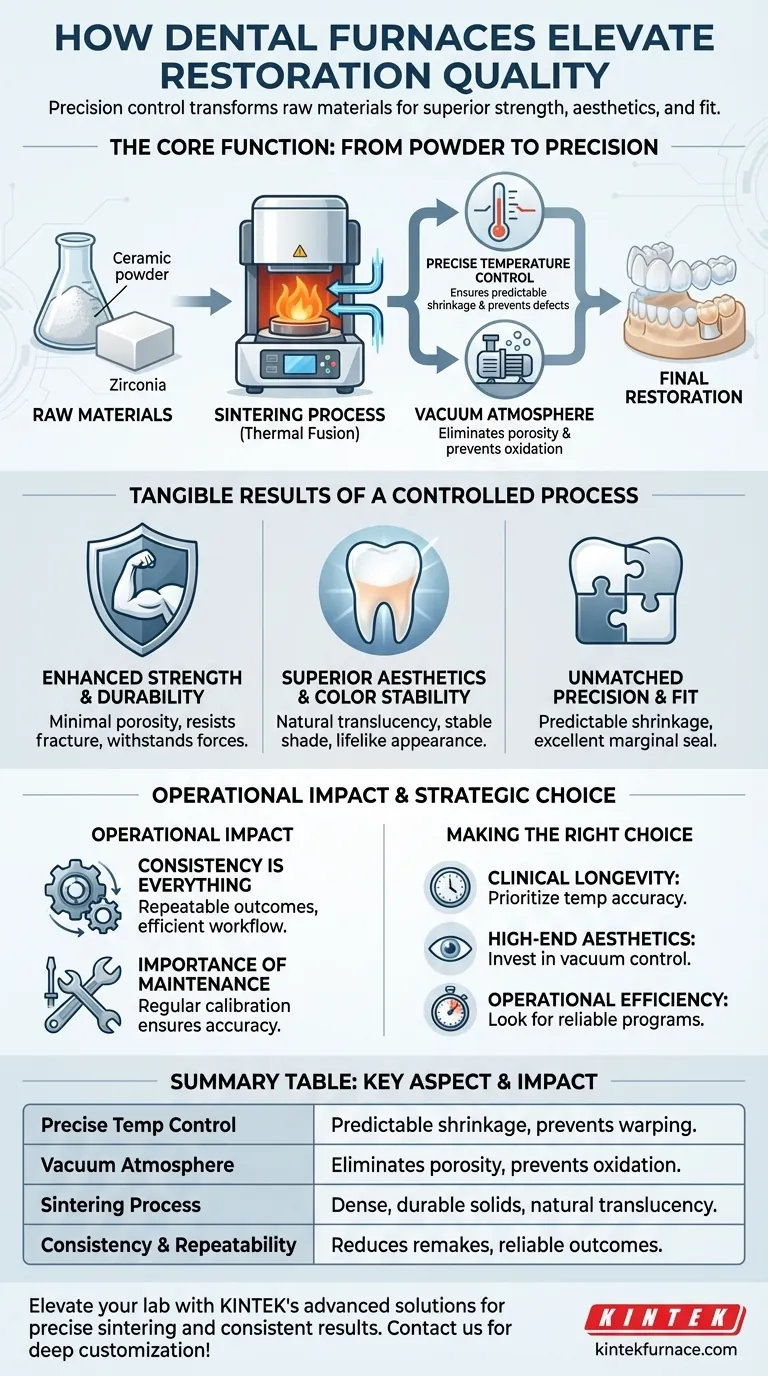

La Función Central: Del Polvo a la Prótesis de Precisión

El trabajo principal de un horno es gestionar el proceso de sinterización. Aquí es donde realmente se decide la calidad de la restauración final.

¿Qué es la Sinterización?

La sinterización es un proceso térmico que fusiona partículas de un material, como zirconia o polvo cerámico, en una masa sólida y coherente. Esto se logra mediante calor y presión, aplicados justo por debajo del punto de fusión del material.

Una sinterización adecuada es lo que confiere a una restauración su densidad final, resistencia y dimensiones predecibles.

El Papel Crítico del Control de Temperatura

La función más importante del horno es su capacidad para mantener temperaturas exactas durante un ciclo de cocción. Incluso desviaciones menores pueden comprometer la restauración.

El control preciso de la temperatura garantiza que el material se contraiga de forma predecible, logrando el tamaño final correcto para un ajuste perfecto. También previene tensiones internas que pueden provocar deformaciones o grietas, que son fallos catastróficos.

El Poder de una Atmósfera de Vacío

Muchos hornos de alta gama funcionan bajo vacío. Al eliminar el aire de la cámara de cocción, el horno crea un entorno ideal para los materiales cerámicos.

Este vacío previene la oxidación, que puede decolorar la restauración y crear una apariencia gris y sin vida. También extrae cualquier aire atrapado del interior de la cerámica, eliminando la porosidad. Una restauración no porosa es significativamente más fuerte y más translúcida.

Los Resultados Tangibles de un Proceso Controlado

El control preciso ofrecido por un horno de calidad se traduce directamente en beneficios clínicos y estéticos medibles.

Resistencia y Durabilidad Mejoradas

Una restauración con una porosidad mínima es inherentemente más fuerte. Al eliminar los vacíos microscópicos que actúan como puntos de tensión, el horno produce coronas y puentes que pueden soportar mejor las inmensas fuerzas de la masticación.

Esto conduce a restauraciones duraderas y de larga duración con un riesgo mucho menor de fractura con el tiempo.

Estética Superior y Estabilidad del Color

El entorno de vacío es clave para lograr una estética de aspecto natural. Al prevenir la oxidación, el horno asegura que el tono programado de la cerámica se mantenga verdadero y estable.

Esto permite la creación de restauraciones con la translucidez, valor y matiz complejos de un diente natural, lo que permite una integración perfecta en la sonrisa del paciente.

Precisión y Ajuste Insuperables

El control constante de la temperatura y las tasas controladas de calentamiento y enfriamiento conducen a una contracción predecible. Esto permite a los técnicos dentales diseñar restauraciones con confianza, sabiendo que el producto final coincidirá con el diseño digital.

El resultado es un excelente ajuste marginal, que es fundamental para prevenir fugas, caries recurrentes e irritación de las encías.

Comprensión del Impacto Operacional

Si bien la calidad clínica es primordial, la elección de un horno también tiene implicaciones prácticas significativas para un laboratorio o clínica dental.

La Consistencia lo es Todo

Un horno de alta calidad ofrece resultados repetibles y predecibles. Esta consistencia es la base de un flujo de trabajo eficiente, reduciendo la necesidad de costosas repeticiones y ajustes.

Cuando un técnico puede confiar en que el horno ejecutará un programa a la perfección cada vez, puede centrarse en el arte de la restauración en sí.

La Importancia del Mantenimiento

La precisión de un horno no es permanente. La calibración regular de sus sensores de temperatura (termopar) es esencial para garantizar que continúe operando con precisión.

Descuidar el mantenimiento puede provocar un deterioro gradual de la calidad, con restauraciones débiles, mal ajustadas o estéticamente deficientes.

Interno vs. Subcontratación

Tener un horno interno otorga a una clínica dental el control final sobre la calidad y el tiempo de respuesta. Permite una mejor personalización y elimina los costos y retrasos asociados con el envío a un laboratorio externo.

Sin embargo, esto también requiere una inversión en el equipo y el personal cualificado necesario para operarlo eficazmente.

Tomando la Decisión Correcta para su Objetivo

Las características específicas que priorice en un horno deben alinearse con los objetivos principales de su clínica o laboratorio.

- Si su enfoque principal es la longevidad clínica: Priorice hornos con precisión y consistencia de temperatura probadas para maximizar la resistencia de la restauración y minimizar la porosidad.

- Si su enfoque principal es la estética de alta gama: Invierta en un horno con excelente control de vacío y ciclos programables para lograr una estabilidad de color superior y una translucidez natural.

- Si su enfoque principal es la eficiencia operativa: Busque hornos que ofrezcan programas fiables y repetibles y ciclos de enfriamiento más rápidos para aumentar el rendimiento sin sacrificar la calidad.

En última instancia, dominar el uso de un horno dental de alta calidad es una inversión directa en la calidad de la atención que brinda.

Tabla Resumen:

| Aspecto Clave | Impacto en la Calidad de la Restauración |

|---|---|

| Control Preciso de la Temperatura | Asegura una contracción predecible para un ajuste perfecto y previene deformaciones/grietas |

| Atmósfera de Vacío | Elimina la porosidad para una mayor resistencia y previene la oxidación para una estética superior |

| Proceso de Sinterización | Transforma los polvos en sólidos densos y duraderos con translucidez similar a la del diente natural |

| Consistencia y Repetibilidad | Reduce las repeticiones, mejora la eficiencia del flujo de trabajo y garantiza resultados fiables |

¡Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos dentales de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura adaptados para una sinterización precisa, control de vacío y resultados consistentes. Nuestros productos, incluidos los hornos de Muffle, Tubo y Vacío, están diseñados para satisfacer sus necesidades únicas de resistencia, estética y eficiencia. ¡Contáctenos hoy para discutir cómo nuestra profunda personalización puede mejorar la calidad de su restauración e impulsar el éxito de su práctica!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas