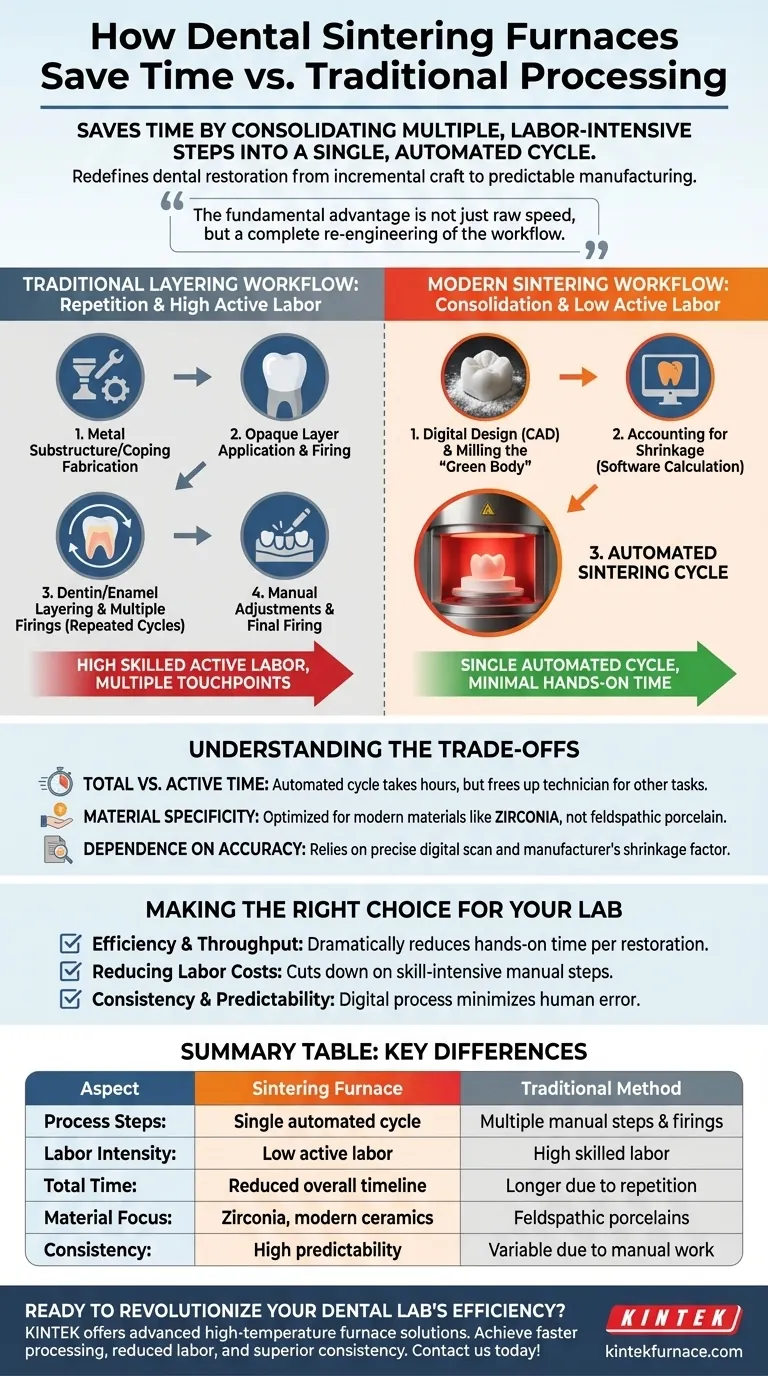

En esencia, un horno de sinterización dental ahorra tiempo al consolidar múltiples pasos de procesamiento cerámico, que requieren mucha mano de obra, en un único ciclo automatizado. A diferencia de los métodos tradicionales que requieren estratificación manual y cocciones repetidas, la sinterización automatiza el proceso de transformar una restauración fresada y blanda en su estado final de alta resistencia, reduciendo significativamente la mano de obra activa y el cronograma general de producción.

La ventaja fundamental del ahorro de tiempo de la sinterización no es solo la velocidad bruta, sino una reingeniería completa del flujo de trabajo de las restauraciones dentales. Reemplaza el arte manual incremental de la aplicación de porcelana tradicional con un proceso de fabricación digitalizado y predecible que minimiza el tiempo práctico y el potencial de error humano.

El Proceso de Sinterización frente a los Métodos Tradicionales

Para comprender el ahorro de tiempo, debemos contrastar el flujo de trabajo de sinterización moderno con el tradicional al que a menudo reemplaza, como en el caso de las coronas de metal-porcelana (PFM).

El Flujo de Trabajo Moderno de Sinterización: Consolidación

Un flujo de trabajo moderno con un horno de sinterización se caracteriza por la digitalización y la automatización.

Fresado del "Cuerpo Verde"

El proceso comienza con un diseño digital (CAD) que se envía a una máquina fresadora. La máquina talla la restauración a partir de un bloque de circonio pre-sinterizado o un material similar. Esta forma inicial, similar a la tiza, se denomina cuerpo verde.

Contabilización del Encogimiento

El cuerpo verde se fresa intencionadamente más grande que la restauración final. Esto se debe a que el proceso de sinterización condensará el material, provocando un encogimiento predecible. El software calcula esto automáticamente, asegurando que el producto final tenga el tamaño y la forma precisos requeridos.

El Ciclo de Sinterización Automatizado

El cuerpo verde fresado se coloca en el horno de sinterización. Luego, el horno ejecuta un ciclo de calentamiento preciso y preprogramado, elevando la temperatura justo por debajo del punto de fusión del material. Este ciclo único y desatendido endurece y densifica la restauración hasta alcanzar su resistencia final.

El Flujo de Trabajo Tradicional de Estratificación: Repetición

El método tradicional para crear una corona PFM es un proceso secuencial y manual que requiere múltiples pasos y un alto grado de habilidad técnica.

Creación de la Subestructura

Primero, se debe fabricar una subestructura metálica o cofia que se ajuste a la preparación del diente. Este es un proceso de varios pasos en sí mismo.

Opacificación y Estratificación

Luego, un técnico aplica manualmente una capa opaca de porcelana sobre el metal para enmascarar su color y la cuece en un horno. Posteriormente, aplica meticulosamente múltiples capas de polvos de porcelana de color dentina y esmalte para construir la anatomía del diente, y cada capa requiere un ciclo de cocción separado en el horno.

Múltiples Cocciones y Ajustes Manuales

Este proceso de aplicar material, cocer, enfriar y realizar ajustes se repite hasta lograr la forma y el tono deseados. Cada paso requiere mano de obra directa y calificada e introduce un punto potencial de fallo.

Comprender las Compensaciones

Si bien el ahorro de tiempo es significativo, es fundamental comprender el contexto y las limitaciones del proceso de sinterización.

Tiempo Total del Ciclo frente a Tiempo de Mano de Obra Activa

El ahorro más significativo se encuentra en el tiempo de mano de obra activa. Si bien un ciclo de sinterización puede llevar varias horas, es casi totalmente automatizado. Un técnico puede colocar la restauración en el horno y realizar otras tareas, mientras que la estratificación tradicional requiere su atención constante y enfocada.

Especificidad del Material

Los hornos de sinterización están diseñados para materiales específicos, sobre todo circonio. Este material ofrece una resistencia excepcional, pero puede tener propiedades estéticas diferentes a las de las porcelanas feldespáticas tradicionales. La decisión de adoptar un flujo de trabajo de sinterización es también una decisión de centrarse en estos materiales modernos.

Dependencia de la Precisión

Todo el proceso depende de la precisión del escaneo digital inicial, del software de diseño y del factor de encogimiento declarado por el fabricante para el material. Cualquier error en estas entradas iniciales dará como resultado una restauración mal ajustada, ya que no hay oportunidad de ajuste manual durante la fase de sinterización.

Tomar la Decisión Correcta para su Laboratorio

Adoptar un horno de sinterización es una decisión estratégica que altera fundamentalmente sus capacidades de producción.

- Si su enfoque principal es la eficiencia y el rendimiento: Un flujo de trabajo de sinterización es la opción clara. Reduce drásticamente el tiempo práctico por restauración, permitiéndole producir más unidades con la misma cantidad de personal.

- Si su enfoque principal es la reducción de los costes laborales: La automatización del proceso de endurecimiento y densificación reduce directamente la parte más lenta y que requiere más habilidad del trabajo cerámico tradicional.

- Si su enfoque principal es la coherencia y la previsibilidad: La naturaleza digital del flujo de trabajo de sinterización elimina gran parte de la variabilidad inherente a un proceso manual, lo que conduce a resultados más predecibles y menos repeticiones.

En última instancia, la integración de un horno de sinterización dental transforma la creación de restauraciones de alta resistencia de un oficio de varias etapas a un proceso de fabricación optimizado y altamente eficiente.

Tabla Resumen:

| Aspecto | Horno de Sinterización | Método Tradicional |

|---|---|---|

| Pasos del Proceso | Ciclo automatizado único | Múltiples pasos manuales y cocciones |

| Intensidad Laboral | Baja mano de obra activa | Alta mano de obra calificada |

| Tiempo Total | Plazo general reducido | Más largo debido a la repetición |

| Enfoque del Material | Zirconio y cerámicas modernas | Porcelanas feldespáticas |

| Consistencia | Alta previsibilidad | Variable debido al trabajo manual |

¿Listo para revolucionar la eficiencia de su laboratorio dental?

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a diversas necesidades de laboratorio. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por una excepcional capacidad de I+D y fabricación interna. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos, asegurando que logre tiempos de procesamiento más rápidos, costes laborales reducidos y una consistencia superior en restauraciones como las coronas de circonio.

No permita que los métodos obsoletos le frenen: contáctenos hoy para saber cómo nuestros hornos de sinterización pueden transformar su flujo de trabajo e impulsar la productividad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.