En esencia, un horno de vacío de alta temperatura mejora el tratamiento térmico y la sinterización al crear un entorno ultra-puro y controlado. Para el tratamiento térmico de metales, esto previene reacciones indeseables como la oxidación y la descarburización, lo que conduce a propiedades mecánicas superiores. Para la sinterización, el vacío elimina los gases e impurezas atrapados, dando como resultado productos finales más puros y densos.

El principal beneficio de un horno de vacío no es meramente la ausencia de aire, sino el control absoluto que proporciona sobre el entorno del material. Este control permite alcanzar un nivel de pureza del material, integridad estructural y consistencia del proceso inalcanzable en hornos atmosféricos convencionales.

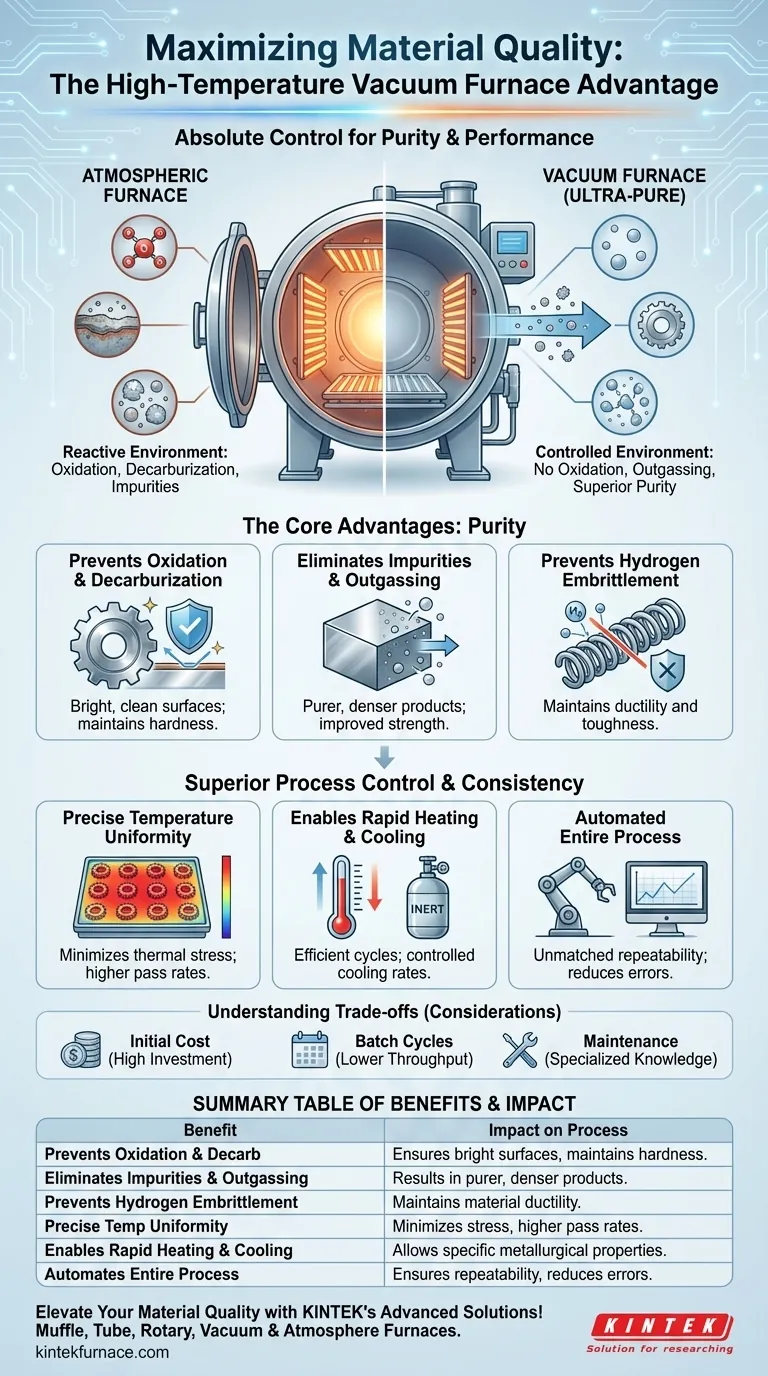

La Ventaja Fundamental: Pureza Ambiental

La característica definitoria de un horno de vacío es su capacidad para eliminar la atmósfera —y todos sus elementos reactivos— de la cámara de calentamiento. Esto tiene profundas implicaciones para el material que se está procesando.

Prevención de la Oxidación y Descarburización

Cuando se calientan metales en presencia de oxígeno, se forma una capa de óxido en la superficie. Un entorno de vacío elimina esto, asegurando que las piezas emerjan con un acabado superficial brillante y limpio que no requiere limpieza ni mecanizado posteriores.

Para los aceros, el vacío también previene la descarburización, la pérdida de carbono de la superficie, lo cual es fundamental para mantener la dureza y la resistencia al desgaste diseñadas del material.

Eliminación de Impurezas y Desgasificación

Durante la sinterización de metales en polvo, cerámicas o carburos, los gases atrapados pueden crear vacíos, reduciendo la densidad final y la resistencia de la pieza. El vacío extrae activamente estos gases impuros y la humedad del material antes y durante el calentamiento.

Esta función de desgasificación y eliminación de gases resulta en un producto final más puro y compacto con propiedades físicas significativamente mejoradas.

Prevención de la Fragilización por Hidrógeno

Ciertos materiales son susceptibles a la fragilización por hidrógeno, donde los átomos de hidrógeno absorbidos hacen que el metal sea quebradizo y propenso a la fractura. Un horno de vacío elimina eficazmente el hidrógeno del ambiente, mitigando este riesgo y asegurando la ductilidad y tenacidad deseadas del material.

Control y Consistencia Superiores del Proceso

Más allá de la pureza, un horno de vacío ofrece un nivel de control inigualable sobre todo el ciclo térmico, lo que conduce a resultados altamente repetibles y fiables.

Logrando una Uniformidad Precisa de la Temperatura

Los hornos de vacío modernos están diseñados para una uniformidad excepcional de la temperatura en toda la cámara. Esto asegura que cada pieza, independientemente de su posición, experimente exactamente el mismo perfil térmico.

Este calentamiento uniforme minimiza el estrés térmico y la distorsión, lo cual es crítico para componentes complejos o de paredes delgadas, lo que lleva a una tasa de aprobación mucho mayor para las piezas terminadas.

Permitiendo Calentamiento y Enfriamiento Rápidos

Al no haber aire para transferir calor por convección, el calentamiento se realiza principalmente por radiación, lo que puede ser muy rápido y eficiente a altas temperaturas.

Además, muchos hornos de vacío incorporan sistemas para enfriamiento o temple rápido. Esto a menudo se logra rellenando la cámara sellada con un gas inerte de alta pureza como argón o nitrógeno, lo que permite tasas de enfriamiento controladas que son esenciales para lograr propiedades metalúrgicas específicas.

Automatizando el Proceso Completo

Las operaciones de los hornos de vacío suelen ser gestionadas por sofisticados sistemas de control computarizado. Todo el ciclo —desde el bombeo y el calentamiento hasta la inmersión, el temple y el enfriamiento— puede programarse y ejecutarse automáticamente.

Esta capacidad "todo en uno" asegura que cada lote sea procesado con una repetibilidad inigualable, eliminando las variables del proceso y los errores inducidos por el operador comunes en tecnologías más antiguas.

Comprendiendo las Compensaciones

Aunque los beneficios son significativos, un horno de vacío no es una solución universal. Es esencial comprender sus limitaciones para tomar una decisión informada.

Costo Inicial del Equipo

La principal barrera para la adopción es el costo. Un horno de vacío de alta temperatura representa una inversión de capital significativa en comparación con un horno atmosférico convencional debido a la complejidad de las bombas de vacío, la construcción de la cámara y los sistemas de control.

Ciclos de Procesamiento por Lotes

La mayoría de los hornos de vacío operan en lotes, lo que significa que se procesa una única carga de principio a fin antes de que pueda comenzar la siguiente. Esto puede limitar el rendimiento en comparación con algunos hornos atmosféricos de cinta continua utilizados en producción de alto volumen.

Complejidad del Mantenimiento

El sistema de vacío, que incluye bombas, sellos e instrumentación, requiere conocimientos especializados para su mantenimiento y reparación. Mantener un vacío de alta calidad es fundamental para el rendimiento y exige un riguroso programa de mantenimiento preventivo.

Tomando la Decisión Correcta para su Proceso

La elección de un horno de vacío depende de priorizar resultados específicos para su producto y operación.

- Si su enfoque principal es la pureza y el rendimiento del material: El horno de vacío es la elección definitiva para eliminar reacciones superficiales no deseadas e impurezas internas.

- Si su enfoque principal es la repetibilidad y automatización del proceso: El entorno preciso y controlado por computadora de un horno de vacío ofrece una consistencia inigualable de lote a lote.

- Si su enfoque principal es reducir los pasos de posprocesamiento: El acabado limpio y sin escamas de un horno de vacío puede eliminar operaciones secundarias costosas y que consumen tiempo, como la limpieza o el pulido.

En última instancia, invertir en un horno de vacío es un movimiento estratégico para elevar la calidad del material al obtener un control completo sobre el entorno de procesamiento térmico.

Tabla Resumen:

| Beneficio | Impacto en el Proceso |

|---|---|

| Previene la Oxidación y la Descarburización | Asegura superficies brillantes y limpias y mantiene la dureza del material |

| Elimina Impurezas y Desgasificación | Resulta en productos más puros y densos con mayor resistencia |

| Previene la Fragilización por Hidrógeno | Mantiene la ductilidad y tenacidad del material |

| Logra una Uniformidad Precisa de la Temperatura | Minimiza el estrés térmico y la distorsión para mayores tasas de aprobación |

| Permite Calentamiento y Enfriamiento Rápidos | Permite un enfriamiento controlado para propiedades metalúrgicas específicas |

| Automatiza el Proceso Completo | Asegura una repetibilidad inigualable y reduce los errores del operador |

¡Eleve la calidad de su material con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Nos especializamos en hornos de mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia en I+D y fabricación interna puede optimizar sus procesos de tratamiento térmico y sinterización para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión