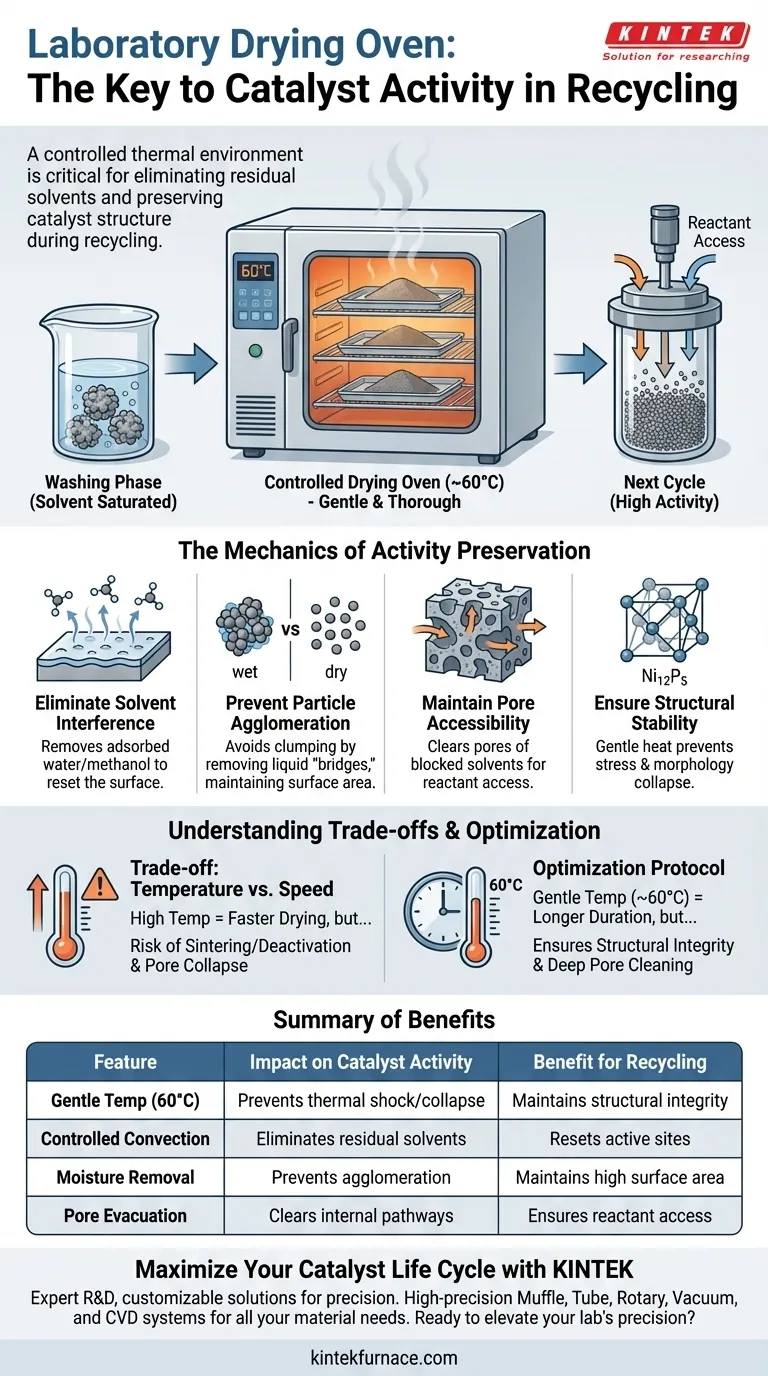

Un horno de secado de laboratorio actúa como una herramienta crítica de estabilización en el reciclaje de catalizadores al proporcionar un entorno térmico controlado para eliminar los disolventes residuales sin dañar el material. Al mantener una temperatura suave, típicamente alrededor de 60 °C, elimina a fondo la humedad o el metanol adsorbidos en la superficie del catalizador después de la fase de lavado.

El proceso de secado no se trata simplemente de eliminar el líquido; es un paso de preservación estructural. Al eliminar los residuos de disolvente suavemente, se previene la aglomeración física de las partículas y el bloqueo de los poros, asegurando que el catalizador retenga el área superficial específica requerida para una alta actividad en ciclos posteriores.

La mecánica de la preservación de la actividad

Eliminación de la interferencia de disolventes

Después de un ciclo catalítico, el material se somete a una fase de lavado para eliminar reactivos y subproductos. Esto deja el catalizador saturado de disolventes, como agua o metanol.

Un horno de secado configurado a aproximadamente 60 °C proporciona la energía necesaria para eliminar estos adsorbentes. Este paso es esencial para "restablecer" la superficie del catalizador para su próximo uso.

Prevención de la aglomeración de partículas

Las partículas de catalizador húmedas tienen una tendencia natural a agruparse debido a las fuerzas capilares y la tensión superficial. Si estos cúmulos actúan como una sola unidad, el área superficial efectiva se reduce significativamente.

El proceso de secado elimina el "puente" líquido entre las partículas. Esto previene la aglomeración permanente, asegurando que el polvo permanezca fino y discreto.

Mantenimiento de la accesibilidad de los poros

La actividad catalítica a menudo depende de la porosidad del material. Los disolventes residuales atrapados dentro de estos poros pueden bloquear físicamente el acceso de los reactivos a los sitios activos.

Al secar a fondo el material, el horno asegura que la estructura porosa interna permanezca abierta. Esto crea una vía sin obstáculos para los reactivos en el próximo ciclo experimental.

Garantía de estabilidad estructural

Materiales como los catalizadores Ni12P5 requieren un manejo específico para mantener su estructura de red. Un secado rápido o agresivo puede inducir estrés en el material.

El calor controlado y suave del horno de laboratorio evita estas tensiones. Esto preserva la integridad estructural del catalizador, permitiéndole mantener la estabilidad del rendimiento durante múltiples ciclos de reciclaje.

Comprensión de las compensaciones

Sensibilidad a la temperatura frente a la velocidad de secado

A menudo existe la tentación de aumentar la temperatura para acelerar el proceso de reciclaje. Sin embargo, esto introduce un riesgo significativo de colapso de la morfología.

Las altas temperaturas pueden hacer que la estructura del material se sinterice o que los grupos funcionales de la superficie se desactiven. Mantenerse a una temperatura más baja (por ejemplo, 60 °C) protege el material pero requiere una mayor duración para lograr un secado completo.

Control de la atmósfera

Los hornos de secado estándar se basan en la convección, que es eficaz para la humedad superficial pero puede ser más lenta para los poros profundos.

Si bien un horno estándar previene la aglomeración, carece de la reducción de presión de un horno de vacío. En consecuencia, el secado estándar puede requerir plazos prolongados para garantizar que los disolventes de los poros profundos se evacúen por completo.

Optimización de su protocolo de secado

Para maximizar la longevidad y la actividad de sus catalizadores reciclados, considere los requisitos específicos de su material y cronograma.

- Si su enfoque principal es la Integridad Estructural: Manténgase a una temperatura de secado suave (alrededor de 60 °C) para prevenir el choque térmico, el colapso de los poros o la aglomeración de catalizadores sensibles como el Ni12P5.

- Si su enfoque principal es la Limpieza de Poros Profundos: Asegúrese de que la duración del secado sea suficiente para evacuar completamente los disolventes de los poros internos, previniendo el bloqueo que inhibe la actividad.

El horno de secado de laboratorio cierra eficazmente la brecha entre los ciclos experimentales, restableciendo el estado físico del catalizador para garantizar datos consistentes y repetibles.

Tabla resumen:

| Característica | Impacto en la actividad del catalizador | Beneficio para el reciclaje |

|---|---|---|

| Temperatura suave (60 °C) | Previene el choque térmico y el colapso de la morfología | Mantiene la integridad estructural durante múltiples ciclos |

| Convección controlada | Elimina disolventes residuales (agua/metanol) | Restablece los sitios activos para reacciones posteriores |

| Eliminación de humedad | Previene la aglomeración de partículas | Mantiene una alta área superficial específica |

| Evacuación de poros | Limpia las vías internas | Garantiza el acceso de los reactivos a los sitios activos internos |

Maximice el ciclo de vida de su catalizador con KINTEK

No permita que un secado inadecuado comprometa los resultados de sus experimentos. En KINTEK, entendemos que la preservación estructural es clave para la longevidad del catalizador. Respaldados por I+D y fabricación expertos, ofrecemos una amplia gama de equipos de laboratorio que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD de alta precisión, todos totalmente personalizables para sus necesidades únicas de materiales.

Ya sea que esté refinando un delicado catalizador Ni12P5 o gestionando el reciclaje de materiales de alto volumen, nuestras soluciones de alta temperatura proporcionan los entornos estables y controlados necesarios para un rendimiento óptimo.

¿Listo para elevar la precisión de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el papel de un reactor de cuarzo dentro de un aparato de destilación al vacío para la recuperación de metales? Desbloqueando una extracción eficiente de alta pureza

- ¿Por qué es necesario un horno de secado al vacío para los polvos cerámicos de Al2O3/TiC? Garantiza la pureza y previene la aglomeración

- ¿Cuáles son los requisitos de colocación para los termopares estándar de alta precisión? Precisión de calibración del sensor maestro

- ¿Por qué un sistema de bomba de vacío de alto rendimiento es esencial para la purificación del magnesio? Logre alta pureza y eficiencia

- ¿Por qué se selecciona el renio como material para las cápsulas de muestra? Beneficios clave para el éxito de experimentos a alta temperatura

- ¿Cuáles son los beneficios de usar crisoles de alúmina de alta pureza o platino? Mejora la pureza en la fusión especializada de vidrio

- ¿Por qué son necesarios los dispositivos de calentamiento y agitación de laboratorio para la síntesis de Pechini y sol-gel? Asegura una homogeneidad precisa

- ¿Cómo ayudan los controladores de flujo másico (MFC) de alta precisión en los estudios de reducción de óxido de hierro? Obtenga datos cinéticos precisos