En esencia, un horno rotatorio es una máquina simple y potente. Es un cilindro grande y giratorio, montado con una ligera inclinación, que tumba continuamente el material a través de un ambiente de alta temperatura. Esta combinación de rotación e inclinación asegura que cada partícula del material se mezcle consistentemente y se exponga uniformemente al calor, lo que resulta en un producto final altamente consistente.

La genialidad del horno rotatorio no reside solo en su capacidad para calentar materiales, sino en su uso de la gravedad y el movimiento mecánico. Al tumbar constantemente el material de carga mientras fluye a través de la cámara calentada, resuelve el problema fundamental del calentamiento desigual común en los hornos estáticos.

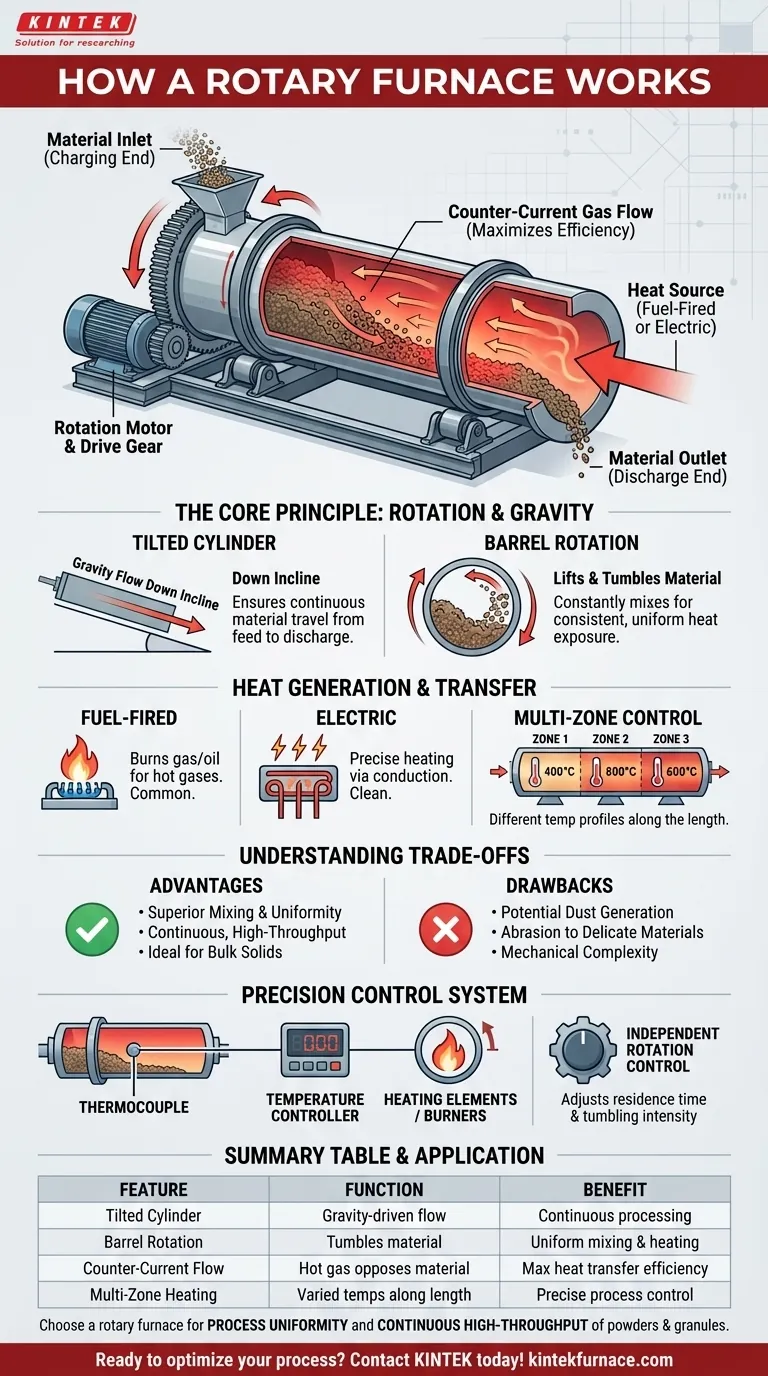

El Principio Fundamental: Combinación de Rotación y Gravedad

La eficacia de un horno rotatorio proviene de la interacción de sus dos características de diseño más básicas: su inclinación y su rotación.

El Diseño de Cilindro Inclinado

Todo el barril del horno está montado con una ligera inclinación. Este ángulo permite que la gravedad haga su trabajo, asegurando que el material alimentado en el extremo superior (el extremo de carga) viaje lenta y predeciblemente a lo largo del cilindro hasta el extremo inferior (el extremo de descarga).

El Papel de la Rotación

Un motor independiente hace girar el barril cilíndrico alrededor de su eje longitudinal. A medida que el barril gira, eleva el material por su pared interior hasta que la gravedad supera la fricción, haciendo que el material caiga de nuevo al fondo. Esta acción continua de elevación y volteo es la clave de su funcionamiento.

El Resultado: Procesamiento Uniforme

Este volteo constante asegura que el material se mezcle a fondo. Evita que cualquier parte de la carga se asiente en el fondo y se sobrecaliente o permanezca en la parte superior y se mantenga demasiado fría. Cada partícula se expone repetidamente a la fuente de calor, garantizando un calentamiento uniforme, secado o reacción química excepcionales.

Cómo se Genera y Transfiere el Calor

Un horno rotatorio es un entorno térmico altamente controlado. El método de calentamiento es crítico para su función y puede adaptarse a los requisitos específicos del proceso.

Calentamiento por Combustible vs. Eléctrico

Existen dos métodos principales para calentar el horno.

- Por Combustible (Indirecto): En este diseño común, se queman combustibles como gas, petróleo o sólidos pulverizados para crear gases calientes. Estos gases luego pasan a través de la cámara del horno para calentar el material.

- Eléctrico (Directo/Indirecto): Los elementos calefactores pueden colocarse fuera del barril giratorio, transfiriendo calor a través de la pared del barril por conducción. Este método ofrece un control de temperatura muy preciso.

La Ventaja del Flujo a Contracorriente

En la mayoría de los diseños de combustible, los gases calientes se dirigen para fluir en dirección opuesta al material. Este flujo a contracorriente es altamente eficiente. Los gases más calientes encuentran el material más procesado cerca del extremo de descarga, mientras que los gases más fríos y salientes encuentran el material frío y entrante, maximizando la eficiencia de transferencia de calor.

Control de Temperatura Multizona

Los hornos rotatorios modernos a menudo cuentan con calentamiento multizona. Esto permite establecer diferentes perfiles de temperatura para diferentes secciones a lo largo del barril. Esta precisión es esencial para procesos complejos que requieren fases específicas de calentamiento, mantenimiento y enfriamiento.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el horno rotatorio no es una solución universal. Comprender sus ventajas y desventajas inherentes es clave para su correcta aplicación.

Ventajas Clave

La acción de volteo continuo proporciona una mezcla inigualable, lo que lleva a una uniformidad de temperatura superior y una consistencia del producto. El diseño también es naturalmente adecuado para procesos industriales continuos de alto rendimiento en lugar de trabajos por lotes.

Posibles Inconvenientes

La misma acción de volteo que asegura la uniformidad puede ser una desventaja para ciertos materiales. Puede generar polvo con polvos finos o causar abrasión y daño a materiales delicados o friables. Los sistemas mecánicos, incluida la transmisión rotacional y los sellos, también pueden añadir complejidad en comparación con un horno estático simple.

El Sistema de Control: Garantizando la Precisión

El control preciso de la temperatura y la rotación es lo que convierte al horno rotatorio en una herramienta industrial fiable.

El Papel del Termopar

Un termopar es un sensor dentro del horno que mide la temperatura interna. Convierte esta lectura de calor en una pequeña señal eléctrica.

La Lógica del Controlador

Esta señal se envía a un controlador de temperatura. El controlador compara continuamente la temperatura real del termopar con la temperatura de consigna deseada. Si hay una diferencia, ajusta automáticamente la potencia de los elementos calefactores o el flujo de combustible a los quemadores para mantener una temperatura estable y precisa.

Control de Rotación Independiente

La velocidad de rotación del horno también es una variable crítica y controlable. Ajustar la velocidad de rotación cambia el tiempo que el material permanece en el horno (su "tiempo de residencia") y la intensidad de la acción de volteo, proporcionando otra capa de control del proceso.

Tomando la Decisión Correcta para Su Proceso

La aplicación exitosa de un horno rotatorio depende de la adaptación de sus puntos fuertes a su material y objetivos.

- Si su enfoque principal es la uniformidad del proceso: Un horno rotatorio es una excelente opción para asegurar que cada partícula de un sólido a granel reciba el mismo tratamiento térmico.

- Si su enfoque principal es la producción continua de alto rendimiento: El diseño del horno está inherentemente construido para mover material desde la entrada hasta la salida, lo que lo hace ideal para operaciones a escala industrial.

- Si está procesando polvos, gránulos o sólidos no friables: La acción de volteo es altamente efectiva para estos tipos de materiales, pero debe tener en cuenta la posible generación de polvo o abrasión.

En última instancia, el horno rotatorio es una herramienta especializada diseñada para resolver el desafío del procesamiento térmico uniforme de materiales a granel en un flujo continuo.

Tabla Resumen:

| Característica | Función | Beneficio |

|---|---|---|

| Cilindro Inclinado | Crea un flujo de material impulsado por la gravedad | Permite el procesamiento continuo desde la alimentación hasta la descarga |

| Rotación del Barril | Eleva y tumba el material continuamente | Asegura una mezcla uniforme y una exposición constante al calor |

| Flujo a Contracorriente | Los gases calientes fluyen en dirección opuesta al material | Maximiza la eficiencia de transferencia de calor |

| Calentamiento Multizona | Permite diferentes temperaturas a lo largo de la longitud del horno | Proporciona un control preciso para procesos térmicos complejos |

¿Listo para lograr una uniformidad y eficiencia superiores en su procesamiento térmico?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de hornos rotatorios adaptadas a sus necesidades únicas. Ya sea que esté procesando polvos, gránulos u otros sólidos a granel, nuestra experiencia garantiza que sus objetivos de producción de alto rendimiento se cumplan con precisión.

Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos de tubo y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer perfectamente sus requisitos experimentales e industriales.

¡Contáctenos hoy para discutir cómo un horno rotatorio KINTEK puede optimizar su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo mejoran las tecnologías de mezcla el rendimiento de los hornos rotatorios? Aumente la eficiencia y reduzca los costes

- ¿Cuál es el uso de un horno rotatorio? Lograr Calentamiento y Mezclado Uniforme para Materiales Industriales

- ¿Cuál es el principio básico de funcionamiento de un horno rotatorio? Lograr un tratamiento térmico uniforme para el procesamiento de gran volumen

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Qué características avanzadas incluyen los hornos rotatorios modernos? Aumente la eficiencia con un control térmico inteligente y preciso

- ¿Qué hace que los hornos rotatorios sean fáciles de usar en términos de operación? Descubra los beneficios clave para la eficiencia y la sencillez

- ¿Qué tipos de materiales se procesan comúnmente en hornos rotatorios de fuego indirecto? Ideales para materiales sensibles y de alta pureza