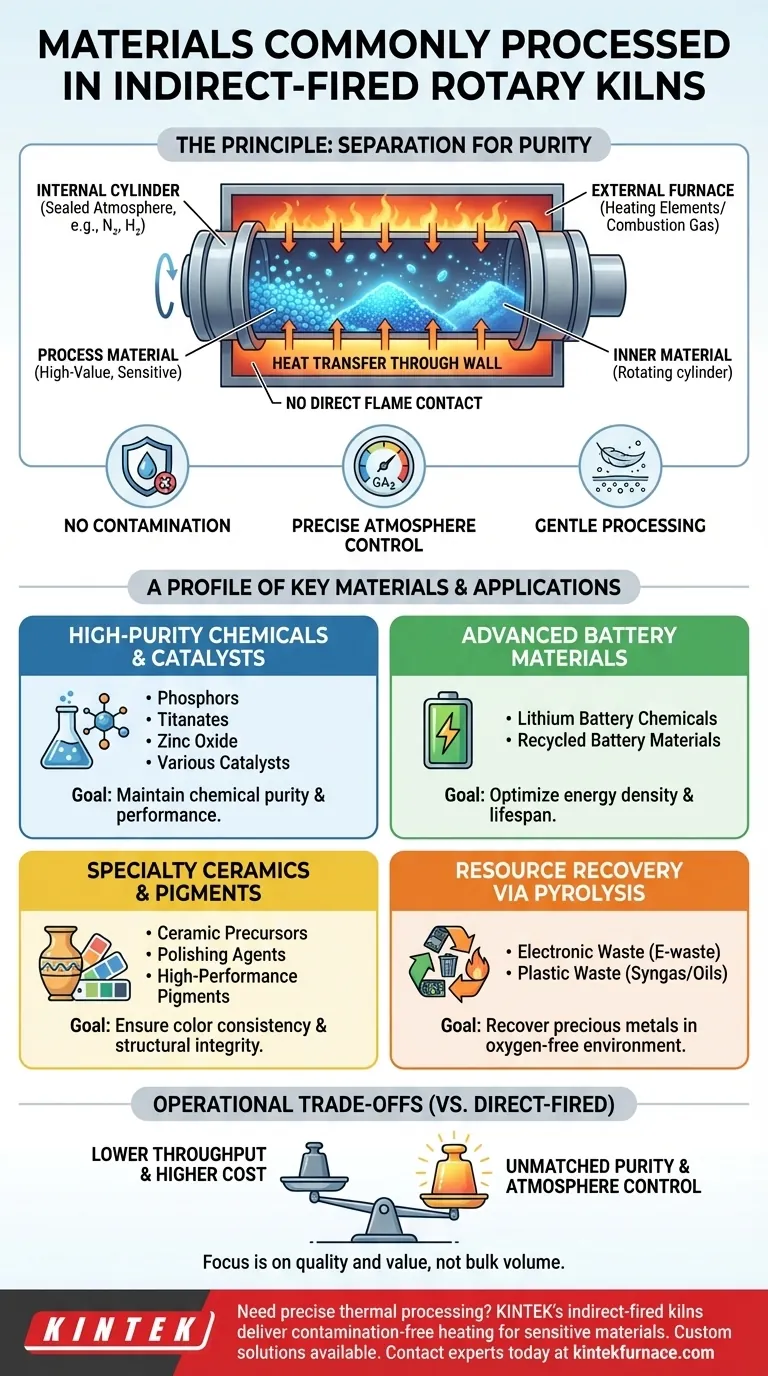

Los hornos rotatorios de fuego indirecto están diseñados específicamente para procesar materiales sensibles y de alto valor, donde la pureza del producto y el control atmosférico son innegociables. Se utilizan comúnmente para materiales como productos químicos especializados, componentes de baterías, catalizadores, fósforos y metales preciosos que no toleran el contacto directo con los subproductos de la combustión.

El principio fundamental de un horno de fuego indirecto es calentar el material sin contacto directo con la llama o los gases de combustión. Esta separación fundamental lo convierte en la opción ideal para aplicaciones que exigen una atmósfera estrictamente controlada para prevenir la contaminación y lograr reacciones químicas precisas.

¿Por qué elegir un horno de fuego indirecto? El principio de separación

La característica distintiva de un horno de fuego indirecto es su diseño. Un cilindro giratorio que contiene el material del proceso está alojado dentro de un horno o rodeado por elementos calefactores. El calor se transfiere *a través* de la pared del cilindro al material del interior, en lugar de por contacto directo.

Prevención de la contaminación del producto

Dado que la fuente de calor (por ejemplo, el gas de combustión) permanece en el exterior del cilindro de procesamiento, no hay riesgo de que se mezcle y contamine el material.

Esto es fundamental para productos de alta pureza como productos químicos especializados, precursores farmacéuticos y materiales de grado electrónico, donde incluso trazas de impurezas pueden hacer que el producto final sea inutilizable.

Logro de un control atmosférico preciso

La naturaleza sellada del cilindro interno permite un control completo sobre la atmósfera de procesamiento.

Se pueden introducir gases específicos, como nitrógeno para un ambiente inerte o hidrógeno para uno reductor. Esto permite reacciones químicas complejas como la calcinación, la reducción y la pirólisis que serían imposibles en un sistema de fuego directo.

Procesamiento de materiales sensibles y finos

La suave acción de volteo del horno, combinada con la ausencia de impacto directo de la llama, es ideal para materiales delicados o en polvo fino.

Esto incluye polvos, granulados y suspensiones que de otro modo podrían dañarse o ser expulsados del sistema por las altas velocidades de gas que se encuentran en los hornos de fuego directo.

Un perfil de materiales comúnmente procesados

Las capacidades únicas de los hornos de fuego indirecto los hacen esenciales para varias industrias clave. El hilo conductor entre estos materiales es la necesidad de un procesamiento térmico de precisión en un entorno controlado y limpio.

Productos químicos y catalizadores de alta pureza

Materiales como fósforos, titanatos, óxido de zinc y varios catalizadores exigen un entorno de procesamiento prístino para mantener su estructura química y rendimiento. El horno indirecto garantiza que sus propiedades no se vean alteradas por reacciones no deseadas con los gases de combustión.

Materiales avanzados para baterías

El rendimiento de las baterías modernas depende en gran medida de la pureza y la estructura cristalina de sus componentes.

Los hornos indirectos se utilizan para procesar productos químicos para baterías de litio y materiales de baterías reciclados, proporcionando el control preciso de la temperatura necesario para crear materiales con una densidad de energía y una vida útil óptimas.

Cerámicas y pigmentos especializados

Para precursores cerámicos, agentes de pulido y pigmentos de alto rendimiento, el color y la integridad estructural son primordiales. El calentamiento y la atmósfera controlados evitan la decoloración y garantizan un producto final consistente y de alta calidad.

Recuperación de recursos mediante pirólisis

Los hornos indirectos se destacan en la pirólisis, la descomposición térmica de materiales en un ambiente libre de oxígeno.

Este proceso se utiliza para tratar residuos electrónicos para recuperar metales preciosos, o para descomponer residuos plásticos en valiosos gas de síntesis y aceites. El ambiente sellado es esencial para prevenir la combustión y maximizar el rendimiento.

Comprensión de las compensaciones operativas

Si bien es potente, el horno de fuego indirecto es una herramienta especializada con compensaciones específicas en comparación con sus homólogos de fuego directo. Comprenderlas es clave para tomar una decisión informada.

Menor capacidad de producción

Los hornos indirectos generalmente están diseñados para procesar cantidades más pequeñas de material, a menudo en el rango de 1 a 20 toneladas por hora. El enfoque está en la calidad y el valor del material, no en el volumen a granel.

Mayores costos de capital y operativos

El uso de carcasas de aleación resistentes a altas temperaturas y un sistema de calentamiento externo más complejo dan como resultado una mayor inversión inicial y costos de mantenimiento. Este costo se justifica por la producción de productos especializados de alto valor.

Limitaciones de transferencia de calor

La transferencia de calor a través de la pared de la carcasa giratoria es intrínsecamente menos eficiente que el contacto directo con la llama. Esto puede provocar tiempos de residencia más largos y pone un énfasis especial en los diseños de ingeniería con múltiples zonas de calentamiento independientes para garantizar perfiles de temperatura precisos.

Alineación del horno con su objetivo de procesamiento

Al seleccionar una tecnología de procesamiento térmico, su objetivo principal determina el mejor ajuste.

- Si su enfoque principal es la pureza absoluta del material y las reacciones químicas precisas: Un horno de fuego indirecto es la opción superior, esencial para producir catalizadores, materiales de baterías y productos químicos especializados.

- Si su enfoque principal es el procesamiento a granel de alto volumen y bajo costo: Un horno de fuego directo suele ser más económico para materiales como cemento, cal o minerales a granel, donde el contacto directo con los gases de combustión es aceptable.

- Si su enfoque principal es la descomposición térmica para la recuperación de recursos: Un horno de fuego indirecto proporciona la atmósfera controlada y libre de oxígeno necesaria para la pirólisis eficiente de corrientes de residuos.

En última instancia, la decisión depende de si su proceso valora el control atmosférico absoluto y la pureza del producto por encima del máximo rendimiento.

Tabla resumen:

| Categoría de material | Ejemplos clave | Objetivo principal de procesamiento |

|---|---|---|

| Productos químicos y catalizadores de alta pureza | Fósforos, titanatos, óxido de zinc | Mantener la pureza y el rendimiento químicos |

| Materiales avanzados para baterías | Productos químicos para baterías de litio, materiales reciclados | Optimizar la densidad de energía y la vida útil |

| Cerámicas y pigmentos especializados | Precursores cerámicos, agentes de pulido | Garantizar la consistencia del color y la integridad estructural |

| Recuperación de recursos mediante pirólisis | Residuos electrónicos, residuos plásticos | Recuperar metales preciosos o producir gas de síntesis/aceites |

¿Necesita un procesamiento térmico preciso para materiales de alto valor? Los hornos rotatorios de fuego indirecto de KINTEK ofrecen calentamiento libre de contaminación y control de atmósfera exacto, perfectos para materiales sensibles como productos químicos especializados, componentes de baterías y catalizadores. Respaldados por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. ¡Contacte a nuestros expertos hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor

- ¿Cuáles son las ventajas de un horno rotatorio para biorreductores? Lograr uniformidad y escalabilidad a escala industrial